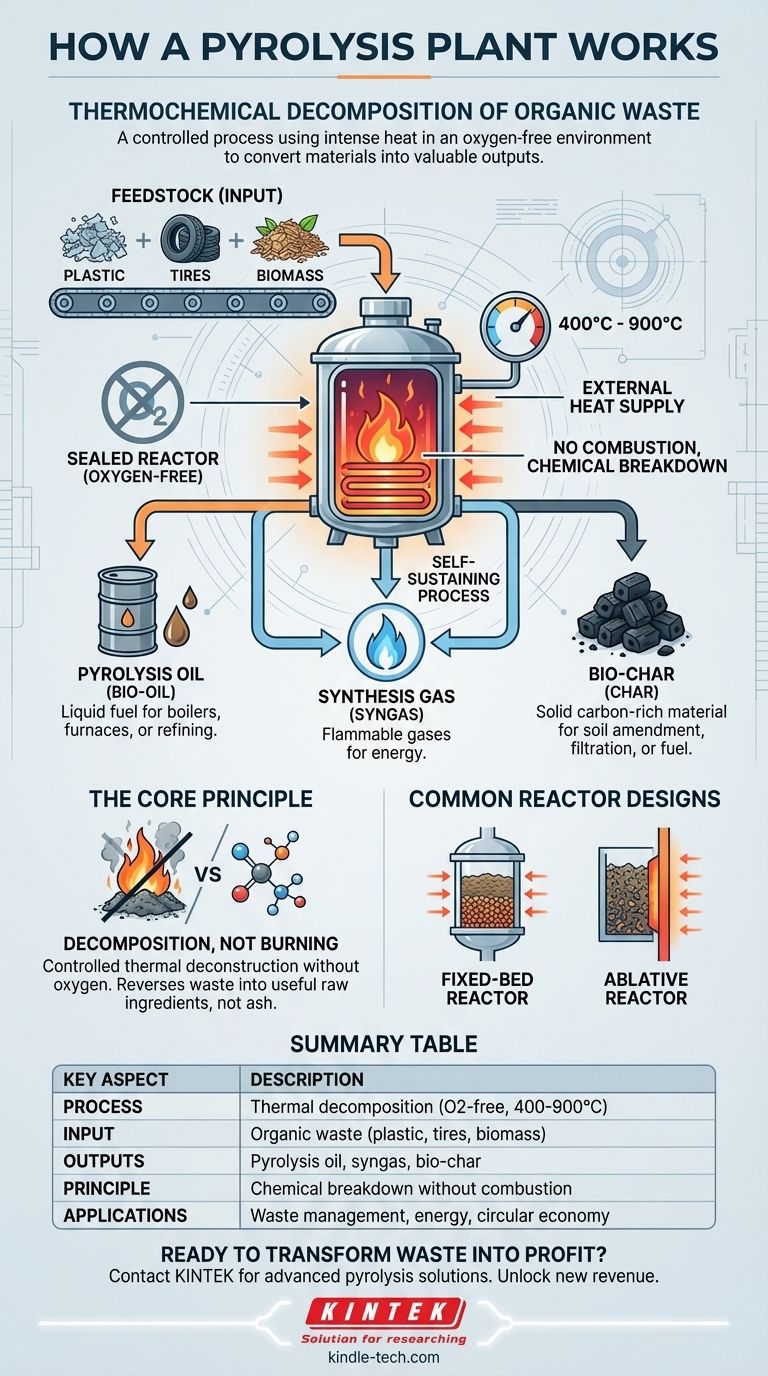

Une usine de pyrolyse fonctionne en utilisant une chaleur intense dans un environnement exempt d'oxygène pour décomposer chimiquement les matériaux organiques tels que le plastique, les pneus ou la biomasse. Ce processus, connu sous le nom de décomposition thermochimique, décompose les grosses molécules complexes en molécules plus petites et plus simples, convertissant ainsi efficacement les déchets en produits de valeur tels que l'huile synthétique, le gaz et un résidu solide appelé biochar.

À la base, la pyrolyse n'est pas une combustion ; c'est une déconstruction thermique contrôlée. En éliminant l'oxygène de l'équation, une usine de pyrolyse démantèle chimiquement les déchets, les reconvertissant en ingrédients bruts utiles au lieu de simplement les incinérer en cendres et en émissions.

Le Principe Fondamental : Décomposition Sans Oxygène

Pour vraiment comprendre le fonctionnement d'une usine de pyrolyse, il est essentiel de saisir la science fondamentale qui la sous-tend. L'ensemble du processus est construit autour du contrôle de la chaleur et de la prévention de la combustion.

Ce que signifie réellement la « Pyrolyse »

Le terme vient des mots grecs pyro (feu) et lysis (séparer). Il signifie littéralement « séparer par le feu ».

Cependant, cela est distinct de la combustion (incinération). La combustion nécessite de l'oxygène pour créer une flamme et libérer rapidement de l'énergie. La pyrolyse prive intentionnellement la réaction d'oxygène, forçant une voie chimique différente.

La Transformation : Briser les Liaisons Moléculaires

Le processus commence par l'alimentation des matériaux organiques, appelés matière première (feedstock), dans une cuve de réacteur scellée.

Cette matière première — qu'il s'agisse de plastique déchiqueté, de vieux pneus ou de déchets agricoles — est chauffée à des températures très élevées, généralement comprises entre 400°C et 900°C (750°F à 1650°F).

Cette chaleur intense fournit l'énergie nécessaire pour rompre les liaisons chimiques fortes qui maintiennent ensemble les grosses molécules polymères. Le matériau se vaporise efficacement et se décompose en molécules plus simples et plus petites.

Les Produits : Un Trio de Produits Utiles

Une fois que la matière première est décomposée, les petites molécules résultantes sont collectées et séparées. Cela donne trois produits principaux :

- Huile de pyrolyse (Bio-huile) : Un carburant liquide similaire au diesel industriel qui peut être utilisé dans des chaudières, des fours ou être amélioré en carburants de meilleure qualité.

- Gaz de synthèse (Syngas) : Un mélange de gaz inflammables (comme l'hydrogène et le méthane) qui est souvent redirigé pour alimenter l'usine de pyrolyse elle-même, rendant le processus plus autonome.

- Biochar (Charbon de biomasse) : Un matériau solide, riche en carbone, similaire au charbon de bois. Il peut être utilisé comme amendement pour le sol afin d'améliorer la fertilité, comme milieu de filtration (charbon actif) ou comme combustible solide.

Un Regard à l'Intérieur du Réacteur de Pyrolyse

Le réacteur est le cœur de l'usine où se produit la conversion thermochimique. Bien que les conceptions varient, elles partagent toutes l'objectif de transférer efficacement la chaleur à la matière première dans un système fermé et privé d'oxygène.

Le Système de Chauffage Central

Un réacteur de pyrolyse est une cuve fermée qui dépend d'un apport de chaleur externe. La chaleur est appliquée à l'extérieur des parois du réacteur, et cette énergie thermique diffuse vers l'intérieur pour décomposer le matériau qu'il contient.

Cela garantit qu'il n'y a aucun contact direct entre la flamme chauffante et la matière première, ce qui est essentiel pour prévenir la combustion.

Conceptions Courantes de Réacteurs

Bien qu'il existe de nombreuses configurations, une conception courante et simple est le réacteur à lit fixe (fixed-bed).

Dans cette configuration, la matière première est chargée dans le réacteur et repose dans un « lit » stationnaire. La chaleur provenant des parois du réacteur pénètre lentement dans le tas de matériau, provoquant sa décomposition. Les gaz et vapeurs résultants montent et sont acheminés vers l'extérieur pour être collectés et condensés.

Une autre approche est le réacteur ablatif, qui utilise la pression pour presser la matière première contre une surface très chaude. Cela provoque la « fusion » et la décomposition presque instantanée du matériau, un processus utile pour certains types de biomasse comme le bois.

Comprendre les Compromis et les Considérations

Bien que puissante, la technologie de pyrolyse n'est pas une solution miracle. Sa mise en œuvre réussie dépend de la gestion de plusieurs facteurs clés.

La Qualité de la Matière Première est Cruciale

La pureté du matériau d'entrée a un impact direct sur la qualité des produits de sortie. Les contaminants tels que les métaux, la saleté ou certains types de plastiques peuvent réduire l'efficacité du processus et dégrader la valeur de l'huile et du charbon résultants.

L'Équation du Bilan Énergétique

La pyrolyse est un processus énergivore qui nécessite un apport de chaleur initial important pour atteindre et maintenir ses températures de fonctionnement élevées. Une usine performante doit être conçue de manière à ce que l'énergie récupérée du gaz de synthèse soit suffisante pour soutenir la réaction et, idéalement, créer un surplus d'énergie net.

Gestion des Produits Finaux

Les produits de la pyrolyse sont des matières premières, pas des produits finis. L'huile peut nécessiter un raffinage supplémentaire avant de pouvoir être utilisée dans certains moteurs, et le charbon peut nécessiter un traitement pour être vendu comme produit pour le sol. Ces étapes en aval font partie intégrante du modèle économique global.

Faire le Bon Choix pour Votre Objectif

La technologie de pyrolyse peut être appliquée pour résoudre plusieurs problèmes différents, de la réduction des déchets à la production d'énergie.

- Si votre objectif principal est la gestion des déchets : La pyrolyse offre une méthode puissante pour détourner de grands volumes de plastiques et de pneus non recyclables des décharges, en les convertissant en un volume beaucoup plus petit de produits utiles.

- Si votre objectif principal est la production d'énergie : Le processus convertit efficacement les flux de déchets de faible valeur ou à valeur négative en énergie utilisable sous forme de carburants liquides et gazeux.

- Si votre objectif principal est de créer une économie circulaire : La pyrolyse est une technologie clé pour le « recyclage chimique », décomposant les plastiques en huile brute qui peut être utilisée pour créer de nouveaux plastiques, bouclant ainsi la boucle de l'utilisation des matériaux.

En fin de compte, la pyrolyse redéfinit le déchet non pas comme un point final, mais comme une ressource chimique précieuse en attente d'être exploitée.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Processus | Décomposition thermique dans un environnement sans oxygène (400-900°C) |

| Intrant (Matière Première) | Matériaux organiques (plastique, pneus, biomasse) |

| Produits Principaux | Huile de pyrolyse, gaz de synthèse, biochar |

| Principe Fondamental | Décomposition chimique sans combustion |

| Types de Réacteurs Courants | Lit fixe, ablatif |

| Applications Principales | Gestion des déchets, production d'énergie, économie circulaire |

Prêt à transformer vos flux de déchets en profit ?

KINTEK est spécialisée dans les solutions de pyrolyse avancées pour la conversion des déchets plastiques, pneus et biomasse en huile, gaz et charbon de valeur. Notre expertise en équipement de laboratoire et en traitement thermique garantit des systèmes efficaces et évolutifs adaptés à vos besoins — que ce soit pour la réduction des déchets, la récupération d'énergie ou les objectifs d'économie circulaire.

Contactez KINTEK dès aujourd'hui pour découvrir comment notre technologie de pyrolyse peut débloquer de nouvelles sources de revenus à partir de vos déchets !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Diamant CVD pour applications de gestion thermique

- Four de fusion à induction par arc sous vide non consommable

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés