Définir l'"efficacité" de la pyrolyse est complexe car ce n'est pas un chiffre unique et universel. L'efficacité du processus dépend entièrement de trois facteurs : le type de déchets organiques traités (la matière première), la technologie de pyrolyse spécifique utilisée, et le produit final désiré que vous essayez de créer, comme les biocarburants ou les produits chimiques récupérés.

La véritable mesure de l'efficacité de la pyrolyse n'est pas un chiffre unique. C'est un équilibre stratégique entre la conversion d'énergie, la récupération de matériaux de valeur et la réduction des déchets, la méthode optimale dépendant entièrement de l'objectif spécifique et du matériau d'entrée.

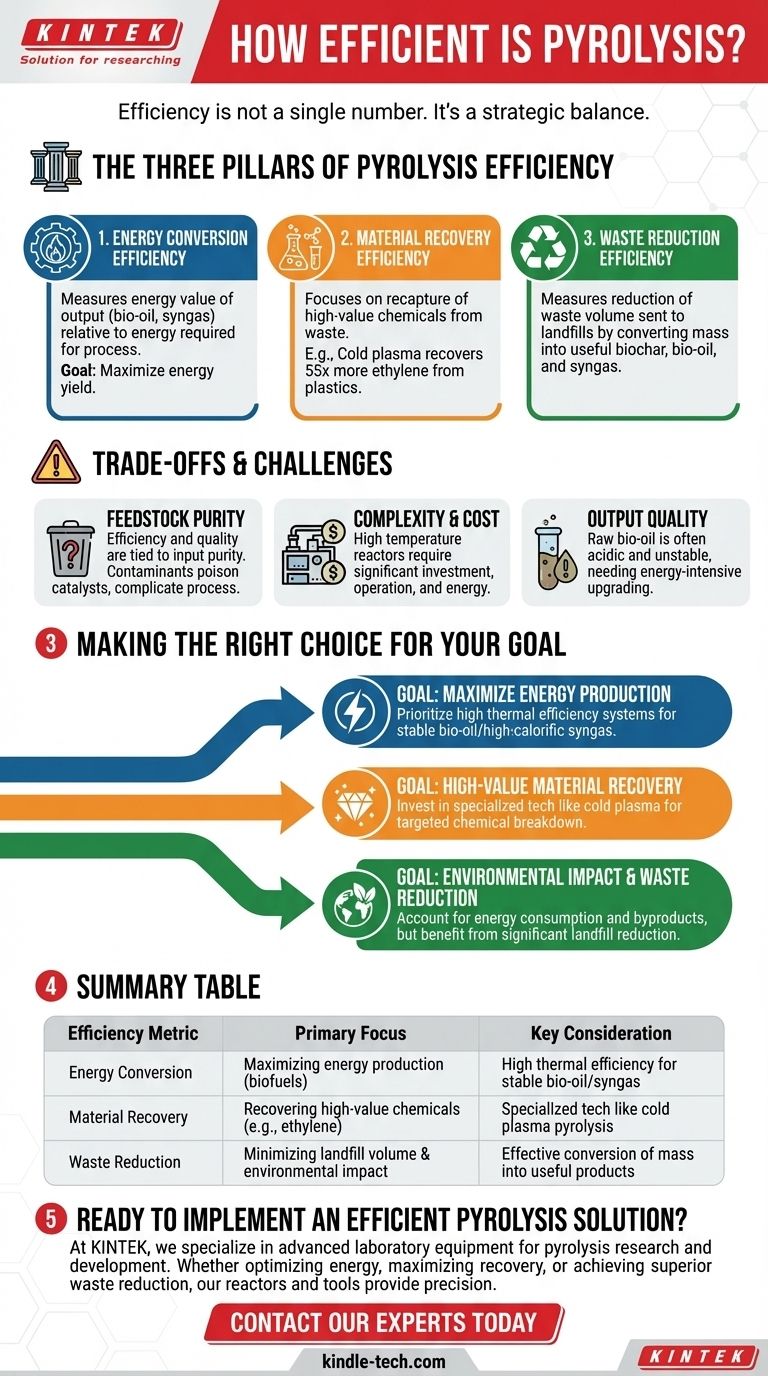

Les trois piliers de l'efficacité de la pyrolyse

Pour comprendre l'efficacité de la pyrolyse, nous devons l'évaluer selon trois métriques distinctes. Un processus qui excelle dans un domaine peut être moyen dans un autre.

1. Efficacité de la conversion d'énergie

C'est l'interprétation la plus courante de l'efficacité. Elle mesure la valeur énergétique des produits de sortie (comme le bio-huile et le syngaz) par rapport à l'énergie nécessaire pour faire fonctionner le processus de pyrolyse lui-même.

Un système à haute efficacité énergétique produit des biocarburants qui contiennent significativement plus d'énergie que celle consommée pour chauffer la matière première et faire fonctionner l'équipement.

2. Efficacité de la récupération de matériaux

Cette métrique se concentre sur le rendement de produits spécifiques de grande valeur récupérés du flux de déchets. Il s'agit moins d'énergie et plus de recapturer des molécules précieuses.

Par exemple, des techniques spécialisées peuvent augmenter considérablement la récupération de certains produits chimiques. La pyrolyse par plasma froid est une méthode très efficace qui peut récupérer 55 fois plus d'éthylène à partir de déchets plastiques par rapport à la pyrolyse thermique conventionnelle.

Cela souligne comment un processus peut être extrêmement efficace pour un objectif spécifique et ciblé, comme la création de blocs de construction chimiques au lieu de carburant.

3. Efficacité de la réduction des déchets

C'est une métrique environnementale qui mesure l'efficacité avec laquelle la pyrolyse réduit le volume de déchets envoyés aux décharges.

De ce point de vue, presque tous les systèmes de pyrolyse sont très efficaces. Ils convertissent la majorité de la masse d'un matériau organique en solides utiles (biochar), liquides (bio-huile) et gaz (syngaz), minimisant ainsi l'empreinte d'élimination finale.

Comprendre les compromis et les défis

Bien que prometteuse, la pyrolyse n'est pas une solution parfaite. Une évaluation objective nécessite de reconnaître ses complexités opérationnelles.

La pureté de la matière première est essentielle

L'efficacité et la qualité de la production sont directement liées à la pureté du matériau d'entrée. Des flux de déchets contaminés peuvent empoisonner les catalyseurs, réduire la valeur du bio-huile et compliquer l'ensemble du processus.

Complexité et coût du processus

Les réacteurs de pyrolyse sont des systèmes industriels sophistiqués qui nécessitent un investissement en capital important et des opérateurs qualifiés. L'énergie nécessaire pour atteindre et maintenir des températures élevées est un coût opérationnel majeur qui impacte l'efficacité globale.

Qualité et amélioration de la production

La production brute, en particulier le bio-huile, est souvent acide, instable et nécessite un traitement supplémentaire (amélioration) avant de pouvoir être utilisée comme substitut direct des combustibles fossiles. Cette étape supplémentaire consomme plus d'énergie et ajoute des coûts, affectant l'efficacité nette de l'ensemble du cycle de production de carburant.

Faire le bon choix pour votre objectif

La "meilleure" approche de pyrolyse est définie par votre objectif principal. Vous devez aligner la technologie avec votre objectif final spécifique.

- Si votre objectif principal est de maximiser la production d'énergie : Priorisez les systèmes à haute efficacité thermique conçus pour produire un bio-huile stable ou un syngaz à haut pouvoir calorifique à partir de la biomasse.

- Si votre objectif principal est la récupération de matériaux de grande valeur : Investissez dans des technologies spécialisées comme la pyrolyse par plasma froid, conçues pour décomposer des matières premières spécifiques comme les plastiques en composants chimiques précieux.

- Si votre objectif principal est l'impact environnemental et la réduction des déchets : Presque tous les systèmes de pyrolyse offrent un avantage significatif par rapport à l'enfouissement, mais vous devez toujours tenir compte de la consommation d'énergie et de la gestion des sous-produits du processus.

En fin de compte, une pyrolyse efficace ne consiste pas à trouver une seule meilleure méthode, mais à aligner précisément la technologie avec le résultat escompté.

Tableau récapitulatif :

| Métrique d'efficacité | Objectif principal | Considération clé |

|---|---|---|

| Conversion d'énergie | Maximiser la production d'énergie (biocarburants) | Haute efficacité thermique pour un bio-huile/syngaz stable |

| Récupération de matériaux | Récupérer des produits chimiques de grande valeur (par exemple, l'éthylène) | Technologie spécialisée comme la pyrolyse par plasma froid |

| Réduction des déchets | Minimiser le volume des décharges et l'impact environnemental | Conversion efficace de la masse en produits utiles |

Prêt à mettre en œuvre une solution de pyrolyse efficace adaptée à vos objectifs spécifiques ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés pour la recherche et le développement en pyrolyse. Que votre objectif soit d'optimiser la conversion d'énergie, de maximiser la récupération de matériaux ou d'atteindre une réduction supérieure des déchets, nos réacteurs et outils analytiques vous offrent la précision et la fiabilité dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir vos projets de pyrolyse et vous aider à atteindre une efficacité optimale.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

Les gens demandent aussi

- Qu'est-ce que l'étude du processus de pyrolyse ? Convertir les déchets en ressources précieuses grâce à la chaleur

- Quel est l'inconvénient de la pyrolyse ? Explication des principaux défis économiques et techniques

- Pourquoi adopter le processus de pyrolyse ? Valorisez vos déchets grâce à une technologie avancée

- Quels sont les exemples de produits de la pyrolyse ? Biochar, bio-huile et syngas expliqués

- Quel est le rendement du biochar dans la pyrolyse ? Contrôlez votre rendement de 10 % à 30 % et plus

- Quels sont le temps et la température pour la pyrolyse ? Paramètres de contrôle pour cibler votre produit désiré

- Quels sont les inconvénients d'un four rotatif ? Coûts élevés et défis opérationnels

- Comment fonctionne la pyrolyse sans oxygène ? Transformer les déchets en produits de valeur