En bref, le dépôt chimique en phase vapeur (DCV) est généralement considéré comme un processus de fabrication coûteux, en particulier en ce qui concerne l'investissement initial en capital pour l'équipement. Le coût total est très variable et dépend fortement des matériaux spécifiques, de la qualité de film requise et de l'échelle de production, mais ce n'est pas une technologie d'entrée de gamme à faible coût.

Bien que les coûts initiaux et opérationnels du DCV soient importants, il est souvent choisi en raison de ses capacités uniques — telles que la création de couches minces ultra-pures, uniformes et conformes — qui offrent un niveau de performance que les méthodes moins coûteuses ne peuvent atteindre. La décision ne concerne pas tant le coût absolu que la valeur du résultat.

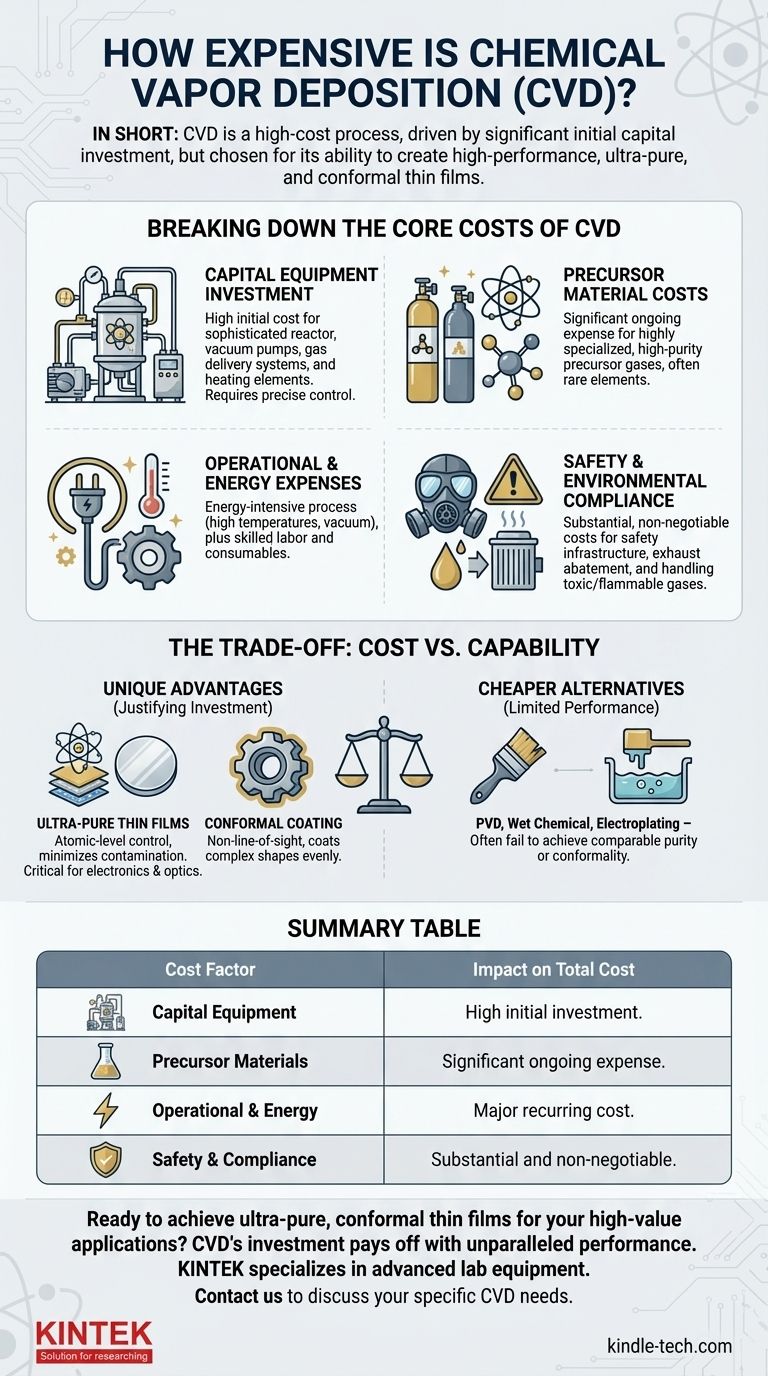

Ventilation des coûts fondamentaux du DCV

Le coût élevé du DCV n'est pas un poste unique, mais l'accumulation de plusieurs exigences de processus exigeantes. Comprendre ces composantes est essentiel pour évaluer sa faisabilité pour votre projet.

Investissement en équipement capital

La plus grande barrière financière est le réacteur de DCV et ses systèmes de support. Il s'agit d'une machine sophistiquée qui doit maintenir un contrôle précis sur de multiples variables.

Les coûts d'équipement clés comprennent la chambre de réaction elle-même, les pompes à vide haute performance pour créer l'environnement nécessaire, et un système d'alimentation en gaz complexe pour gérer le flux des produits chimiques précurseurs. La nécessité d'éléments chauffants à haute température et de capteurs sophistiqués augmente encore la dépense.

Coûts des matériaux précurseurs

Le DCV fonctionne en faisant réagir des gaz précurseurs volatils pour déposer un film solide. Les produits chimiques utilisés pour ce processus sont souvent hautement spécialisés et coûteux à synthétiser et à purifier.

Pour les applications de haute pureté, comme dans la fabrication de semi-conducteurs, le coût de ces matériaux précurseurs peut représenter une part importante du budget opérationnel courant. Le prix est dicté par la rareté des éléments et la complexité de la création d'un composé stable et volatil.

Dépenses opérationnelles et énergétiques

L'exécution d'un processus de DCV est énergivore. Le système nécessite une puissance importante pour maintenir des températures élevées (souvent de plusieurs centaines à plus de mille degrés Celsius) et faire fonctionner les systèmes de vide en continu.

Au-delà de l'énergie, les coûts opérationnels comprennent la main-d'œuvre de techniciens qualifiés nécessaires pour faire fonctionner et entretenir l'équipement, ainsi que les consommables comme les agents de nettoyage et les pièces de rechange pour l'environnement à forte usure à l'intérieur du réacteur.

Conformité en matière de sécurité et d'environnement

De nombreux gaz précurseurs utilisés dans le DCV sont toxiques, inflammables ou pyrophoriques (s'enflamment spontanément à l'air). Cela nécessite une infrastructure de sécurité étendue, y compris des systèmes de détection de gaz, des arrêts d'urgence et des systèmes de ventilation et d'abattement spécialisés pour traiter les gaz d'échappement.

Le coût d'assurance de la sécurité des opérateurs et de conformité aux réglementations environnementales est une partie substantielle et non négociable du budget d'une installation de DCV.

Le compromis : Coût contre capacité

Bien que le DCV soit coûteux, il est souvent indispensable. Les alternatives moins chères ne peuvent généralement pas égaler ses avantages uniques, ce qui justifie l'investissement pour les applications de grande valeur.

La valeur de la pureté et du contrôle

Comme le notent les références, le DCV excelle dans la création de couches minces ultra-pures. L'environnement sous vide et les précurseurs de haute pureté minimisent la contamination, ce qui est essentiel pour les composants électroniques et optiques.

Le processus permet également un contrôle au niveau atomique de l'épaisseur du film, permettant la production de couches de l'épaisseur de quelques atomes seulement. Cette précision est tout simplement impossible avec des méthodes comme la peinture ou la galvanoplastie.

L'avantage du revêtement conforme

Le DCV est un processus sans ligne de visée. Le gaz précurseur circule autour du composant, garantissant que même les formes tridimensionnelles très complexes reçoivent un revêtement parfaitement uniforme.

Cette « conformité » est un avantage clé par rapport aux processus à ligne de visée comme le dépôt physique en phase vapeur (DPPV), où les surfaces qui ne font pas directement face à la source reçoivent peu ou pas de revêtement. Pour revêtir des surfaces internes ou des pièces complexes, le DCV est souvent la seule option viable.

Faire le bon choix pour votre objectif

Évaluer le coût du DCV nécessite d'aligner sa dépense avec votre objectif principal.

- Si votre objectif principal est la performance et la pureté ultimes : Le coût élevé du DCV est un investissement nécessaire pour atteindre des propriétés matérielles inaccessibles par d'autres méthodes.

- Si votre objectif principal est de revêtir uniformément des formes complexes : La nature conforme du DCV justifie son coût, car les alternatives moins chères ne parviendront pas à revêtir toutes les surfaces de manière égale.

- Si votre objectif principal est de minimiser les coûts pour une application simple : Vous devriez d'abord explorer des alternatives moins coûteuses comme le revêtement chimique humide, la galvanoplastie ou le DPPV, car le DCV est probablement excessif.

En fin de compte, le coût du dépôt chimique en phase vapeur est mieux compris comme une prime payée pour un contrôle et une qualité inégalés.

Tableau récapitulatif :

| Facteur de coût | Description | Impact sur le coût total |

|---|---|---|

| Équipement capital | Réacteur DCV, pompes à vide, système d'alimentation en gaz | Investissement initial élevé |

| Matériaux précurseurs | Gaz et produits chimiques spécialisés de haute pureté | Dépense courante importante |

| Opérationnel et Énergie | Chauffage à haute température, maintenance du vide, main-d'œuvre qualifiée | Coût récurrent majeur |

| Sécurité et Conformité | Manipulation des gaz, ventilation, systèmes d'abattement des gaz d'échappement | Substantiel et non négociable |

Prêt à obtenir des couches minces ultra-pures et conformes pour vos applications de grande valeur ? L'investissement important dans la technologie DCV est rentabilisé par des performances inégalées pour les semi-conducteurs, l'optique et les composants complexes. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés aux besoins spécifiques de votre laboratoire. Nos experts peuvent vous aider à déterminer si le DCV est la bonne solution pour votre projet et vous guider tout au long du processus de sélection. Contactez-nous dès aujourd'hui pour discuter de vos exigences et découvrir comment nos solutions peuvent améliorer vos capacités de recherche et de production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels