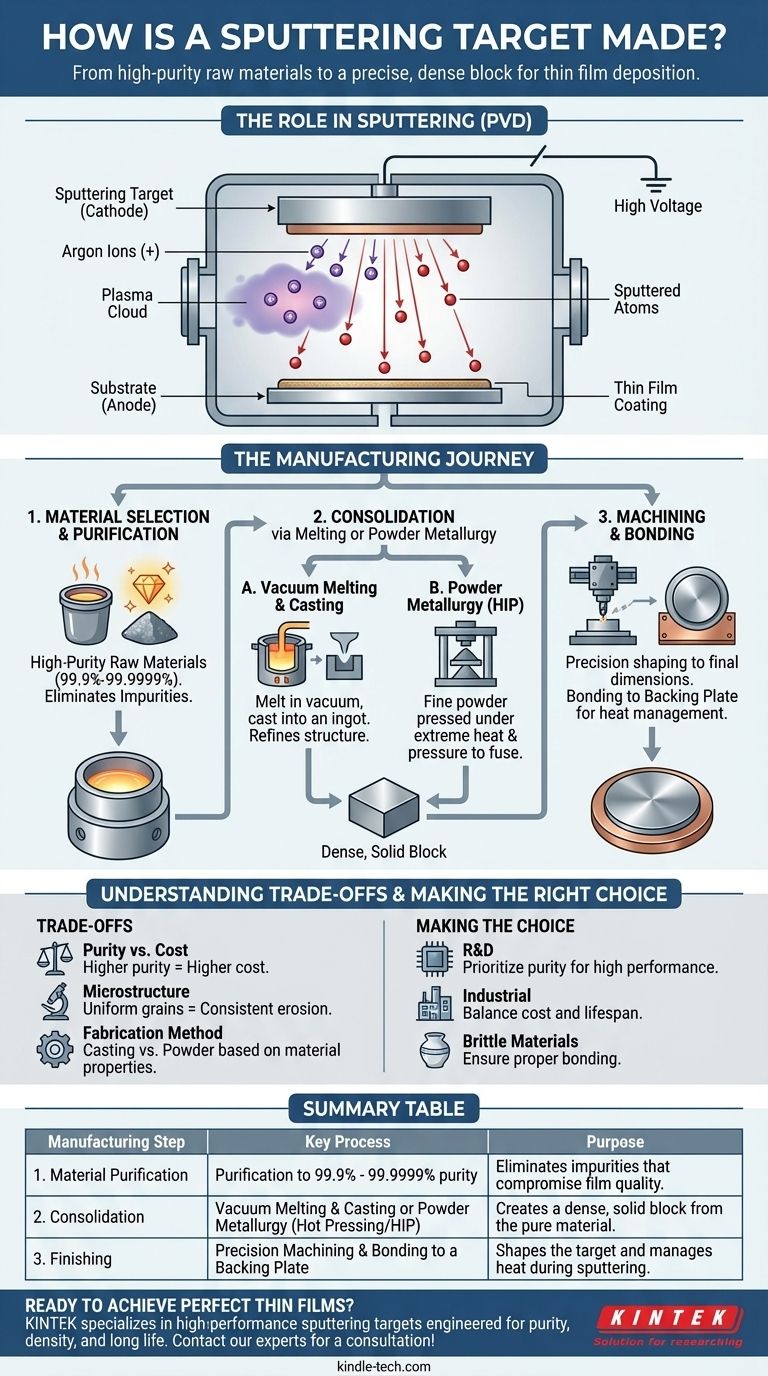

En bref, une cible de pulvérisation est fabriquée par des procédés métallurgiques avancés tels que la fusion sous vide, le moulage, la métallurgie des poudres et l'usinage de précision. Ces méthodes sont utilisées pour transformer des matières premières de haute pureté en un bloc solide, dense et uniforme. Ce bloc fini sert de matériau source qui est vaporisé à l'intérieur d'une chambre à vide pour créer un revêtement en film mince sur un substrat.

La façon dont une cible de pulvérisation est fabriquée est tout aussi critique que le processus de pulvérisation lui-même. Sa pureté, sa densité et sa microstructure dictent directement la qualité, les performances et la cohérence du film mince final déposé.

Quel est le rôle d'une cible de pulvérisation ?

Une cible de pulvérisation est la "source" dans un processus de dépôt physique en phase vapeur (PVD). Considérez-la comme un bloc solide du matériau exact que vous souhaitez utiliser pour votre revêtement.

La source du revêtement

Dans le processus de pulvérisation, une chambre à vide est remplie d'un gaz inerte comme l'argon. Une tension négative élevée est appliquée à la cible, qui agit comme une cathode.

Cette tension crée un plasma, arrachant des électrons aux atomes d'argon et les transformant en ions chargés positivement.

Le processus de bombardement

Ces ions argon lourds sont accélérés avec une force immense, frappant la surface de la cible de pulvérisation.

Cette collision à haute énergie transfère de l'élan et déloge des atomes ou des molécules individuels de la surface de la cible, un processus connu sous le nom de pulvérisation. Ces particules éjectées traversent ensuite la chambre et se déposent sur un substrat (comme le verre, le silicium ou le plastique), formant une couche de film mince couche par couche.

Le parcours de fabrication : de la matière première à la cible

La création d'une cible capable de résister à ce bombardement tout en fournissant un flux uniforme d'atomes nécessite un processus de fabrication précis et contrôlé.

Étape 1 : Sélection et purification des matériaux

Le processus commence avec les matières premières de la plus haute pureté possible (souvent de 99,9 % à 99,9999 % de pureté). Les impuretés dans la cible se retrouveront inévitablement dans votre film final, ruinant potentiellement ses propriétés électriques, optiques ou mécaniques.

Étape 2 : Consolidation par fusion ou métallurgie des poudres

Le matériau pur doit être consolidé sous une forme dense et solide. Deux méthodes principales sont utilisées :

- Fusion et coulée sous vide : Le matériau est fondu sous vide ou dans une atmosphère de gaz inerte pour éviter la contamination. Il est ensuite coulé en un lingot, qui est souvent traité par forgeage ou laminage pour affiner sa structure granulaire.

- Métallurgie des poudres : Pour les matériaux ayant des points de fusion très élevés ou pour la création d'alliages, une fine poudre du matériau est pressée sous pression et chaleur extrêmes (un processus appelé pressage à chaud ou pressage isostatique à chaud - HIP) jusqu'à ce que les particules fusionnent en un bloc solide et dense.

Étape 3 : Usinage et liaison

Le bloc dense est ensuite usiné avec précision pour obtenir la forme et les dimensions finales requises par le système de pulvérisation spécifique (par exemple, circulaire ou rectangulaire).

Comme les cibles chauffent pendant la pulvérisation, elles sont souvent liées à une "plaque de support" en cuivre ou en aluminium. Cette plaque fournit un support structurel et, plus important encore, agit comme un dissipateur de chaleur, évacuant l'énergie thermique de la cible pour l'empêcher de se fissurer ou de fondre.

Comprendre les compromis

Le choix de la méthode de fabrication et de la pureté du matériau implique des compromis d'ingénierie critiques qui ont un impact direct sur le coût et les performances.

Pureté vs Coût

Atteindre des niveaux de pureté plus élevés est un processus coûteux et énergivore. Une cible pure à 99,999 % peut être des ordres de grandeur plus chère qu'une cible pure à 99,95 %. Pour les applications non critiques, une cible de pureté inférieure peut être suffisante et beaucoup plus économique.

Microstructure et taille des grains

La structure granulaire interne de la cible affecte l'uniformité de son érosion. Une cible avec une taille de grain fine et uniforme pulvérisera plus uniformément et aura une durée de vie utile plus longue. Des grains grossiers ou non uniformes peuvent entraîner des taux de dépôt incohérents et une défaillance prématurée de la cible.

Méthode de fabrication et propriétés des matériaux

La coulée produit généralement des cibles très denses, mais elle ne convient pas à tous les matériaux. La métallurgie des poudres peut créer des cibles à partir de pratiquement n'importe quel matériau, mais peut entraîner une densité légèrement inférieure à celle d'une cible coulée si elle n'est pas parfaitement exécutée. Ce choix dépend entièrement des propriétés fondamentales du matériau.

Faire le bon choix pour votre objectif

La cible de pulvérisation idéale dépend entièrement des exigences du film final.

- Si votre objectif principal est la R&D de pointe (par exemple, semi-conducteurs, optique avancée) : Privilégiez la pureté la plus élevée possible et une microstructure uniforme et à grains fins pour garantir des résultats reproductibles et performants.

- Si votre objectif principal est le revêtement industriel à grande échelle (par exemple, verre architectural, finitions décoratives) : Équilibrez le coût de la cible par rapport à sa durée de vie et à la pureté requise pour obtenir le processus le plus économique.

- Si vous travaillez avec des matériaux fragiles (par exemple, des céramiques comme l'ITO) : Assurez-vous que la cible est correctement liée à une plaque de support pour gérer les contraintes thermiques et éviter les fissures pendant la pulvérisation.

En fin de compte, la cible de pulvérisation n'est pas seulement un morceau de matériau ; c'est un composant hautement conçu dans un seul but : être la source parfaite pour construire un film mince parfait.

Tableau récapitulatif :

| Étape de fabrication | Processus clé | Objectif |

|---|---|---|

| 1. Purification du matériau | Purification à 99,9 % - 99,9999 % de pureté | Élimine les impuretés qui compromettent la qualité du film. |

| 2. Consolidation | Fusion et coulée sous vide ou métallurgie des poudres (pressage à chaud/HIP) | Crée un bloc dense et solide à partir du matériau pur. |

| 3. Finition | Usinage de précision et liaison à une plaque de support | Façonne la cible et gère la chaleur pendant la pulvérisation. |

Prêt à obtenir des films minces parfaits ?

La qualité de votre cible de pulvérisation est la base de votre processus de dépôt. KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris les cibles de pulvérisation conçues pour la pureté, la densité et une longue durée de vie.

Nous vous aidons à :

- Sélectionner la bonne cible pour votre application, en équilibrant performance et rentabilité.

- Assurer des résultats cohérents avec des cibles conçues pour une érosion uniforme et un dépôt fiable.

- Optimiser l'ensemble de votre processus de pulvérisation avec un support expert.

Ne laissez pas votre cible être le maillon faible. Que vous soyez en R&D sur les semi-conducteurs ou en revêtement industriel à grande échelle, contactez nos experts pour trouver la solution parfaite pour vos besoins en laboratoire.

Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire stérilisateur à vide pulsé, stérilisateur à vapeur de bureau

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température