Dans la fabrication de circuits intégrés (CI), le dépôt est le processus fondamental utilisé pour appliquer de minces films de divers matériaux sur une tranche de silicium. Ces couches contrôlées avec soin ne sont pas de simples revêtements ; elles sont les éléments constitutifs essentiels pour créer les composants fonctionnels d'une micropuce, servant de conducteurs, d'isolants et de semi-conducteurs qui forment chaque transistor et chaque fil.

L'objectif principal du dépôt est de construire avec précision l'architecture complexe et tridimensionnelle d'un CI. C'est la partie "additive" de la fabrication, où chaque couche déposée remplit une fonction électrique ou structurelle spécifique, permettant à des milliards de composants microscopiques de fonctionner ensemble.

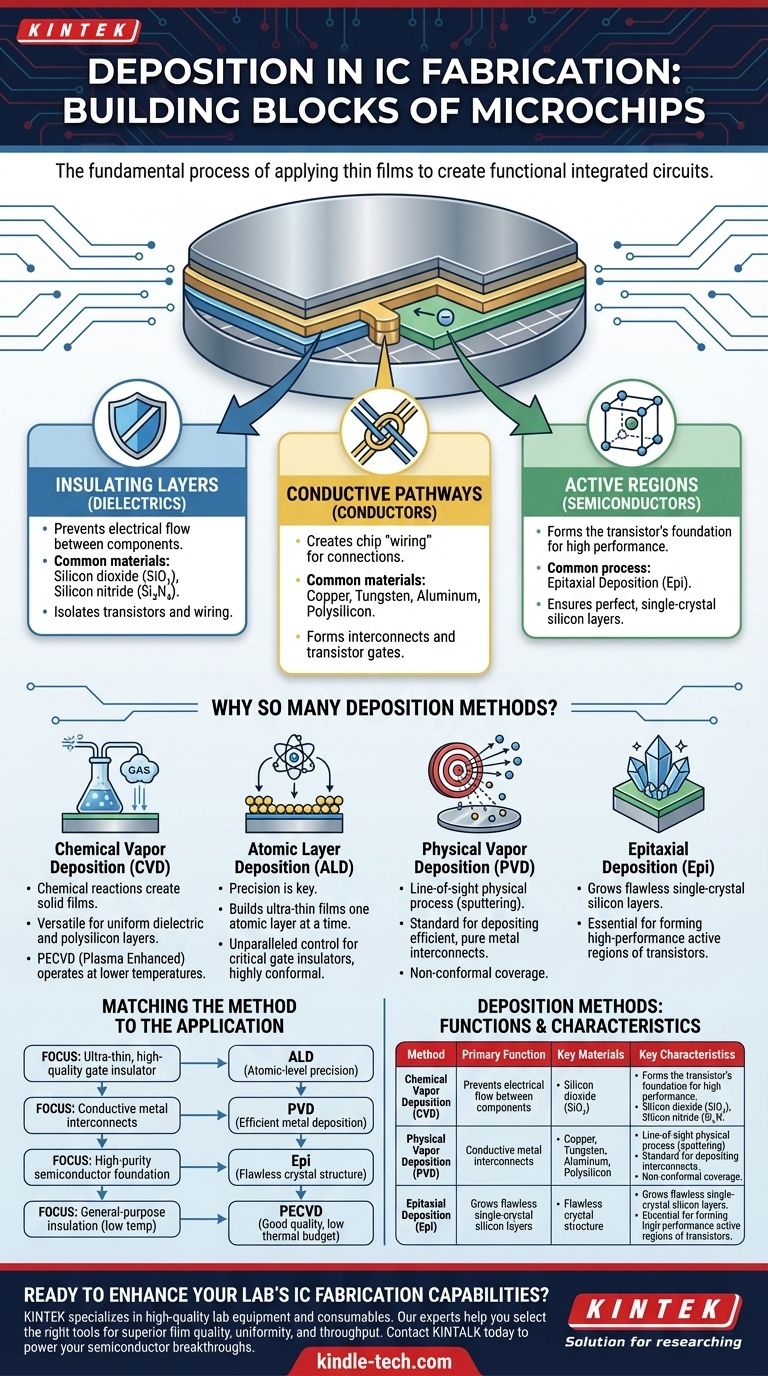

Les fonctions principales des couches déposées

Le dépôt consiste fondamentalement à ajouter des matériaux qui remplissent trois rôles critiques au sein d'un circuit. Chaque couche est ajoutée dans un but spécifique qui permet au dispositif final de fonctionner correctement.

Création de couches isolantes (diélectriques)

Pour construire un circuit fonctionnel, il faut empêcher l'électricité de circuler aux mauvais endroits. Le dépôt est utilisé pour ajouter des matériaux isolants, appelés diélectriques, tels que le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄).

Ces couches isolent les composants conducteurs les uns des autres, empêchant les courts-circuits. Par exemple, un film diélectrique isole la grille du transistor du canal situé en dessous, et il sépare les multiples couches de câblage métallique qui connectent différentes parties de la puce.

Formation de chemins conducteurs (conducteurs)

Une fois les transistors construits, ils doivent être connectés. Le dépôt est utilisé pour créer le "câblage" de la puce, ou interconnexions, en déposant des matériaux conducteurs.

Des métaux comme le cuivre, le tungstène et l'aluminium sont des choix courants. Ce processus comprend également le dépôt de silicium polycristallin (polysilicium), qui est essentiel pour former la grille d'un transistor – le composant qui l'active et le désactive.

Construction de régions actives (semi-conducteurs)

La performance d'un transistor est déterminée par la qualité du silicium dans lequel il est construit. Un processus appelé Dépôt Épitaxial (Epi) est utilisé pour faire croître une couche monocristalline parfaite de silicium sur la tranche de départ.

Cette couche impeccable, exempte d'impuretés et de défauts, devient la région active où le transistor fonctionne, assurant des propriétés électriques optimales et des performances élevées.

Pourquoi tant de méthodes de dépôt ?

La variété des technologies de dépôt, du CVD au PVD en passant par l'ALD, existe parce qu'aucune méthode n'est parfaite pour toutes les applications. Le choix de la technique dépend du matériau à déposer, de la qualité requise du film et de la sensibilité à la température des structures existantes sur la tranche.

Dépôt chimique en phase vapeur (CVD)

Le CVD englobe une famille de techniques (LPCVD, PECVD, APCVD) qui utilisent des réactions chimiques entre des gaz précurseurs pour former un film solide à la surface de la tranche.

Cette méthode est très polyvalente et est un pilier pour la création de couches diélectriques et de polysilicium uniformes de haute qualité. Le CVD assisté par plasma (PECVD) est particulièrement précieux car il peut fonctionner à des températures plus basses, évitant ainsi d'endommager les couches précédemment construites.

Dépôt par couches atomiques (ALD)

Pour les composants les plus critiques, comme l'isolant de grille ultra-mince d'un transistor moderne, la précision est primordiale. Le Dépôt par Couches Atomiques (ALD) offre cette précision en construisant des films une seule couche atomique à la fois.

Bien que plus lent que d'autres méthodes, l'ALD offre un contrôle inégalé de l'épaisseur et de l'uniformité, ce qui est absolument essentiel à mesure que les caractéristiques des dispositifs se réduisent à l'échelle nanométrique.

Dépôt physique en phase vapeur (PVD)

Contrairement aux réactions chimiques du CVD, le Dépôt Physique en Phase Vapeur (PVD) est un processus physique en ligne de mire, souvent appelé pulvérisation cathodique. En PVD, un matériau cible est bombardé d'ions, éjectant des atomes qui se déposent ensuite sur la tranche et la recouvrent.

Le PVD est la méthode standard pour déposer les couches métalliques utilisées pour les interconnexions car c'est un moyen fiable et efficace de déposer des films de métaux purs.

Comprendre les compromis

Le choix d'une méthode de dépôt implique toujours d'équilibrer des exigences contradictoires. Un ingénieur doit prendre en compte la géométrie de la structure, les limites thermiques du dispositif et la qualité souhaitée du film.

Couverture conforme vs non conforme

Certains processus, comme l'ALD et le LPCVD, produisent des films très conformes, ce qui signifie qu'ils recouvrent les dessus, les côtés et les fonds de structures 3D complexes avec une épaisseur parfaitement uniforme.

En revanche, le PVD est un processus en ligne de mire et est non conforme. Il peut avoir du mal à recouvrir uniformément le fond et les parois latérales de tranchées profondes et étroites, ce qui peut être une limitation pour certaines applications.

Contraintes de budget thermique

Chaque étape du processus a un budget thermique — une limite de température et de temps d'exposition de la tranche sans endommager les structures déjà fabriquées.

Les processus à haute température comme le LPCVD doivent être utilisés tôt dans le flux de fabrication. Les étapes ultérieures reposent sur des méthodes à basse température comme le PECVD et le PVD pour éviter de ruiner les structures délicates des transistors en dessous.

Qualité du film vs débit

Il y a souvent un compromis direct entre la perfection du film déposé et la vitesse du processus.

L'ALD produit des films quasi parfaits mais est très lent, ce qui le rend adapté uniquement aux couches les plus critiques et les plus minces. Inversement, d'autres méthodes peuvent offrir un débit plus élevé (plus de tranches par heure) au détriment d'une qualité de film légèrement inférieure, ce qui est acceptable pour les couches moins critiques.

Faire correspondre la méthode à l'application

La bonne technique de dépôt est sélectionnée en fonction de la fonction spécifique de la couche en cours de création.

- Si votre objectif principal est un isolant de grille ultra-mince et de haute qualité : Le dépôt par couches atomiques (ALD) est le choix nécessaire pour sa précision au niveau atomique.

- Si votre objectif principal est le dépôt d'interconnexions métalliques conductrices : Le dépôt physique en phase vapeur (PVD) est le cheval de bataille standard pour son efficacité dans le dépôt de métaux.

- Si votre objectif principal est une fondation semi-conductrice de haute pureté : Le dépôt épitaxial (Epi) est utilisé pour créer la structure cristalline impeccable nécessaire aux transistors haute performance.

- Si votre objectif principal est une isolation générale entre les couches métalliques : Le dépôt chimique en phase vapeur assisté par plasma (PECVD) est souvent utilisé pour sa bonne qualité à des températures basses compatibles avec la fabrication.

En fin de compte, le dépôt est le maître-artisanat de la fabrication de CI, permettant la construction précise, couche par couche, qui transforme une simple tranche de silicium en un puissant processeur.

Tableau récapitulatif :

| Méthode de dépôt | Fonction principale | Matériaux clés | Caractéristiques clés |

|---|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Couches diélectriques et de polysilicium | SiO₂, Si₃N₄, Polysilicium | Films polyvalents et uniformes |

| CVD assisté par plasma (PECVD) | Isolation à basse température | SiO₂, Si₃N₄ | Faible budget thermique, bonne conformité |

| Dépôt par couches atomiques (ALD) | Isolants de grille ultra-minces | Diélectriques à haute k | Précision au niveau atomique, haute conformité |

| Dépôt physique en phase vapeur (PVD) | Interconnexions métalliques | Cuivre, Aluminium, Tungstène | Dépôt de métal efficace, ligne de vue |

| Dépôt épitaxial (Epi) | Base semi-conductrice de haute qualité | Silicium monocristallin | Structure cristalline impeccable pour les transistors |

Prêt à améliorer les capacités de fabrication de CI de votre laboratoire ? La précision et la qualité de vos processus de dépôt sont essentielles à votre succès. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour tous vos besoins de dépôt, de la recherche à la production. Nos experts peuvent vous aider à sélectionner les bons outils pour obtenir une qualité de film, une uniformité et un débit supérieurs.

Contactez KINTALK dès aujourd'hui pour discuter de la manière dont nos solutions peuvent alimenter votre prochaine percée dans la technologie des semi-conducteurs.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté