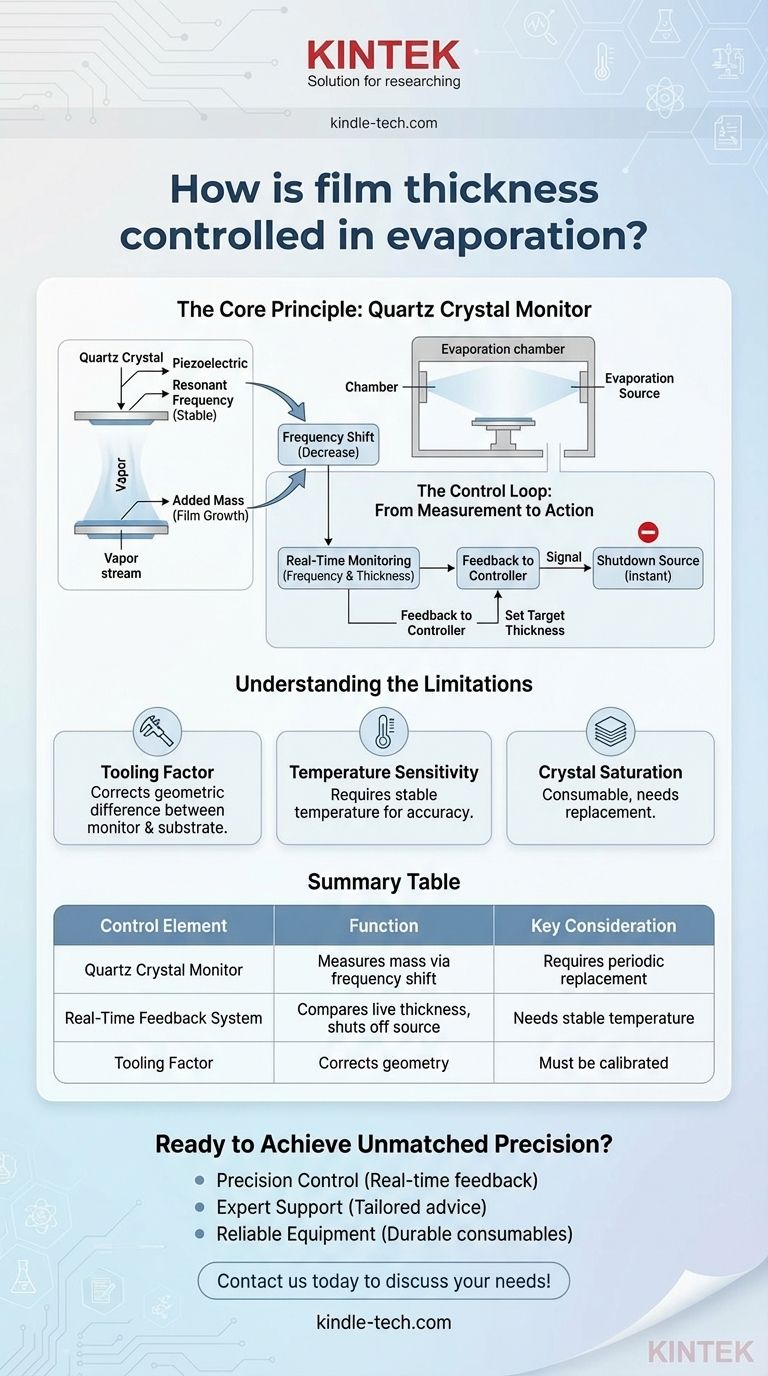

Pour contrôler l'épaisseur du film en évaporation, un système de rétroaction en temps réel est utilisé, centré autour d'un dispositif appelé moniteur à cristal de quartz. Ce moniteur mesure le taux de croissance du film au fur et à mesure et signale à la source d'évaporation de s'arrêter dès que l'épaisseur souhaitée est atteinte, permettant une précision jusqu'à l'échelle nanométrique.

Le principe de base est élégant : un cristal de quartz vibre à une fréquence spécifique. Au fur et à mesure que le matériau évaporé recouvre le cristal, sa masse augmente, ce qui entraîne une diminution de la fréquence de vibration. Ce changement de fréquence est mesuré avec précision et converti en une mesure d'épaisseur de film en temps réel.

Le Principe : Comment la masse devient une mesure

L'efficacité de cette technique repose sur les propriétés uniques du cristal de quartz et une relation directe entre la masse et la fréquence. Comprendre ce principe est essentiel pour faire confiance au processus.

L'effet piézoélectrique

Un cristal de quartz est piézoélectrique, ce qui signifie qu'il se déforme physiquement lorsqu'une tension est appliquée. En appliquant une tension alternative, le cristal peut être amené à osciller, ou vibrer, à une fréquence très stable et prévisible.

Établir une fréquence de résonance

Chaque moniteur à cristal de quartz possède une fréquence de résonance naturelle et stable. Cette fréquence sert de ligne de base – le "point zéro" – avant le début de tout dépôt de matériau.

L'impact de la masse ajoutée

Pendant l'évaporation, le flux de matériau vaporisé recouvre tout l'intérieur de la chambre, y compris la surface du cristal de quartz. Cette minuscule addition de masse rend le cristal plus lourd.

Un objet plus lourd vibre plus lentement qu'un objet plus léger. Par conséquent, à mesure que le film se développe sur le cristal, sa fréquence de résonance commence à diminuer de manière très prévisible.

Du décalage de fréquence à l'épaisseur

Le système mesure en continu cette baisse de fréquence. Le changement de fréquence est directement proportionnel à la masse du matériau qui a été déposé sur la face du cristal.

Connaissant la densité du matériau évaporé, le contrôleur du système peut instantanément calculer l'épaisseur du film à partir de cette mesure de masse.

La boucle de contrôle : de la mesure à l'action

La mesure elle-même n'est que la moitié du processus. Sa véritable puissance vient de la façon dont elle est utilisée pour contrôler activement le dépôt.

Surveillance des processus en temps réel

Cette mesure de fréquence n'est pas une vérification post-processus. Elle se produit en direct, instant après instant, fournissant une lecture instantanée de l'épaisseur du film et du taux auquel il croît.

Le mécanisme de rétroaction

La sortie du moniteur à cristal de quartz est directement acheminée vers le contrôleur principal du système d'évaporation. L'utilisateur prédéfinit une épaisseur cible pour le film.

Déclenchement de l'arrêt

Le contrôleur compare constamment la mesure d'épaisseur en temps réel à l'épaisseur cible. Dès qu'elles correspondent, il envoie un signal pour arrêter la source d'évaporation (telle qu'un faisceau d'électrons ou un filament thermique), arrêtant immédiatement le dépôt.

Comprendre les limites

Bien qu'incroyablement précise, la méthode de surveillance par cristal de quartz a des considérations pratiques qui doivent être gérées pour des résultats précis et reproductibles.

Le "facteur d'outillage"

Le moniteur à cristal est situé à une position différente de celle de votre échantillon réel (substrat). En raison de la géométrie de la chambre, la quantité de matériau déposée sur le moniteur peut être légèrement différente de celle déposée sur le substrat.

Un facteur d'outillage est une valeur d'étalonnage utilisée pour corriger cette différence géométrique, garantissant que l'épaisseur sur votre échantillon est bien celle que vous souhaitez.

Sensibilité à la température

La fréquence de résonance du quartz est également sensible à la température. Des fluctuations de température importantes pendant le processus de dépôt peuvent introduire des erreurs dans la lecture de l'épaisseur. Le maintien d'une température de processus stable est crucial pour la précision.

Saturation et durée de vie du cristal

Le cristal est un composant consommable. À mesure que plus de matériau est déposé au fil de nombreuses exécutions, il devient si lourd que son oscillation peut devenir instable ou s'arrêter complètement. C'est ce qu'on appelle la défaillance du cristal, et le cristal doit être remplacé périodiquement pour assurer un fonctionnement fiable.

Faire le bon choix pour votre objectif

En comprenant ces principes, vous pouvez passer de la simple utilisation de l'équipement à un contrôle intelligent de votre processus de dépôt pour des résultats optimaux.

- Si votre objectif principal est une précision maximale : Vous devez effectuer des essais d'étalonnage pour déterminer précisément le facteur d'outillage pour votre matériau spécifique et la géométrie de votre chambre.

- Si votre objectif principal est la répétabilité du processus : Vous devez prioriser la stabilisation de tous les paramètres du processus, en particulier la température de la chambre et le placement physique du moniteur et des substrats.

- Si votre objectif principal est un fonctionnement fiable : Vous devez mettre en œuvre un calendrier de surveillance de la durée de vie du cristal et de remplacement proactif des cristaux avant qu'ils ne tombent en panne et ne gâchent une exécution de dépôt.

En fin de compte, maîtriser le contrôle de l'épaisseur consiste à transformer un principe physique en un processus d'ingénierie précis et reproductible.

Tableau récapitulatif :

| Élément de contrôle | Fonction | Considération clé |

|---|---|---|

| Moniteur à cristal de quartz | Mesure le dépôt de masse via le décalage de fréquence | Nécessite un remplacement périodique en raison de la saturation |

| Système de rétroaction en temps réel | Compare l'épaisseur en direct à la cible, arrête la source | Nécessite une température stable pour la précision |

| Facteur d'outillage | Corrige les différences géométriques entre le moniteur et le substrat | Doit être étalonné pour des configurations de chambre spécifiques |

Prêt à atteindre une précision inégalée dans votre dépôt de couches minces ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes d'évaporation dotés d'une technologie sophistiquée de surveillance par cristal de quartz. Que vous soyez dans la recherche, la fabrication de semi-conducteurs ou la science des matériaux, nos solutions garantissent une précision à l'échelle nanométrique et des résultats reproductibles pour toutes vos applications de couches minces.

Laissez-nous vous aider à optimiser votre processus :

- Contrôle de précision : Obtenez une épaisseur de film exacte grâce à des systèmes de rétroaction en temps réel.

- Support expert : Obtenez des conseils personnalisés sur l'étalonnage du facteur d'outillage et la stabilisation du processus.

- Équipement fiable : Accédez à des consommables durables et à des composants de surveillance conçus pour des performances à long terme.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en équipement de laboratoire et découvrir comment KINTEK peut améliorer vos processus d'évaporation !

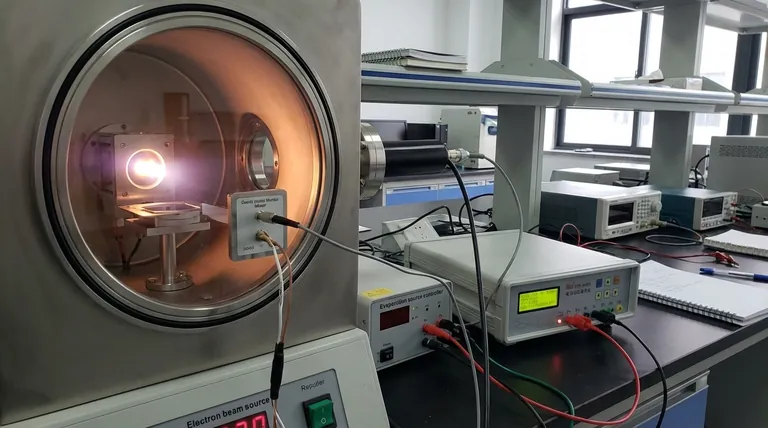

Guide Visuel

Produits associés

- Équipement de laboratoire de batterie Testeur complet de capacité et de batterie

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Lyophilisateur de laboratoire haute performance pour la recherche et le développement

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est l'avantage de l'e-beam ? Une stérilisation rapide et respectueuse des matériaux pour les laboratoires modernes

- Quel métal peut s'évaporer ? Un guide sur la pression de vapeur et le dépôt de couches minces

- Quelle est la différence entre l'évaporation et la lithographie par faisceau d'électrons ? Comprendre la mise en forme (patterning) par rapport au dépôt (deposition)

- Qu'est-ce que les techniques de dépôt par évaporation thermique ? Un guide simple pour le revêtement de couches minces

- Quelles sont les applications des faisceaux d'électrons ? De l'imagerie nanométrique à la fabrication industrielle

- Comment fonctionne l'évaporation par faisceau d'électrons ? Un guide du dépôt de couches minces de haute pureté

- Quel est l'usage de l'évaporation par faisceau d'électrons ? Obtenir des films minces de haute pureté pour des applications exigeantes

- Qu'est-ce que la couverture de marche en évaporation thermique ? Évitez les pannes d'appareil avec la bonne méthode de dépôt