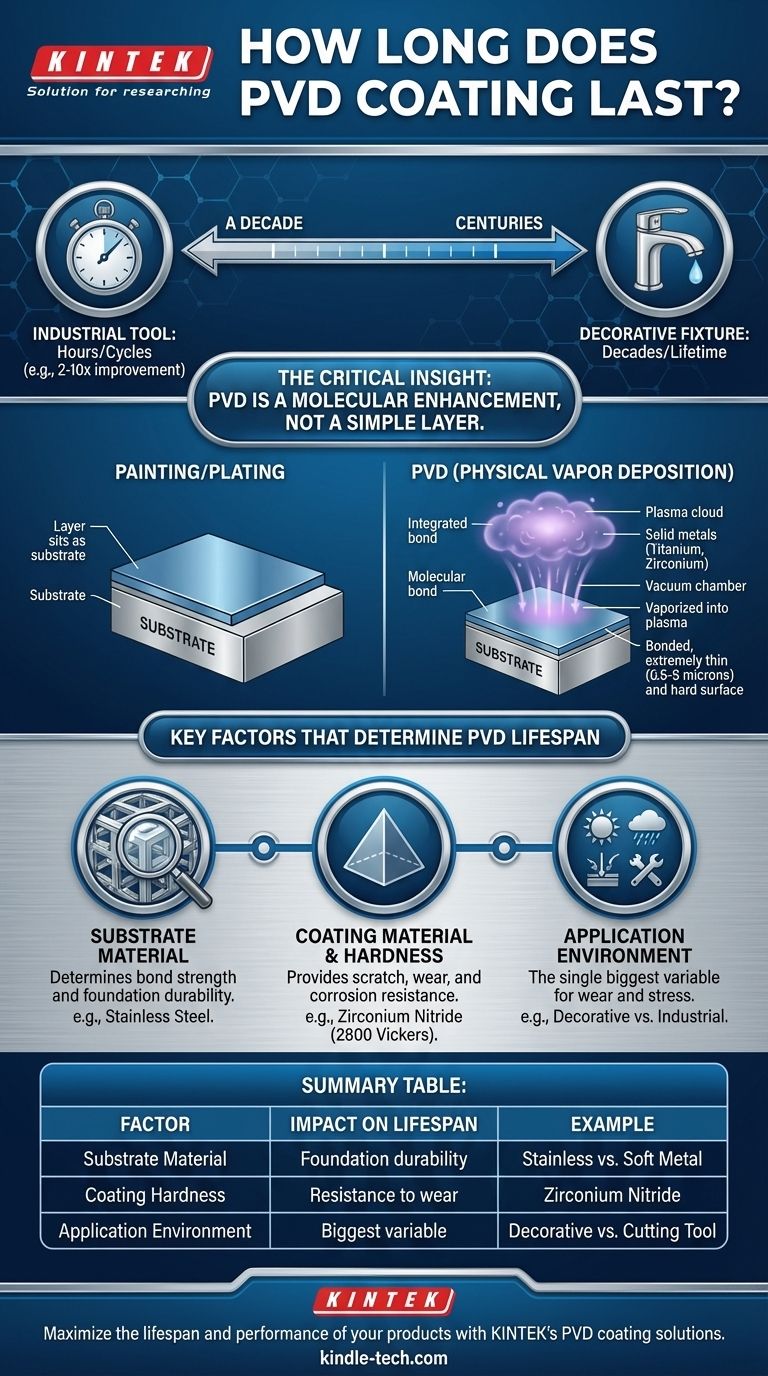

La durée de vie d'un revêtement par dépôt physique en phase vapeur (PVD) s'étend d'une décennie à potentiellement des siècles, mais cette large fourchette dépend entièrement de l'application. Pour un outil industriel soumis à une forte usure, sa durée de vie pourrait être mesurée en heures de performance améliorée, tandis que pour un luminaire décoratif, il peut facilement survivre à l'objet qu'il recouvre.

L'idée essentielle est que le PVD n'est pas une simple couche de peinture ; c'est une amélioration moléculaire d'une surface. Par conséquent, sa longévité n'est pas une propriété du revêtement seul, mais une fonction de l'ensemble du système : le matériau de base, le type de revêtement, son épaisseur et l'environnement qu'il doit supporter.

Comment le PVD crée une liaison supérieure

Le dépôt physique en phase vapeur n'est pas un processus d'application humide. Il se déroule sous vide où des métaux solides, tels que le titane ou le zirconium, sont vaporisés en plasma.

Un changement au niveau moléculaire

Ce plasma métallique est ensuite déposé sur l'objet cible (le "substrat"), formant une nouvelle surface liée au niveau moléculaire. C'est fondamentalement différent de la peinture ou du placage, qui ne sont que des couches posées sur la surface.

Une finition extrêmement fine et dure

La finition résultante est exceptionnellement fine, généralement entre 0,5 et 5 microns. Malgré cela, elle est incroyablement dure et très résistante à la corrosion et à l'oxydation, contribuant directement à sa durabilité.

Les facteurs clés qui déterminent la durée de vie du PVD

La réponse "10 à 100+ ans" n'est significative que si vous analysez les facteurs spécifiques en jeu pour votre application.

Le matériau du substrat

La performance du revêtement PVD est inséparable du matériau sur lequel il est appliqué. Un substrat solide et bien préparé est essentiel pour une liaison durable.

Par exemple, un revêtement en nitrure de titane (TiN) appliqué sur un alliage de titane peut augmenter sa limite de fatigue et son endurance, rendant la pièce entière plus durable.

Matériau et dureté du revêtement

Différents matériaux de revêtement offrent différentes propriétés. Le nitrure de zirconium (ZrN), souvent utilisé pour les finitions "Laiton à vie", a une dureté immense de 2800 Vickers.

Cette dureté extrême est ce qui confère l'exceptionnelle résistance aux rayures et à l'usure qui permet à un robinet ou à une poignée de porte de rester neuf pendant des décennies.

Conditions d'application et d'usure

La plus grande variable est l'environnement. Une montre revêtue de PVD subira beaucoup moins de contraintes qu'un outil de coupe revêtu de PVD.

Pour les outils industriels, la durée de vie n'est pas mesurée en années mais en amélioration des performances. Un foret revêtu de PVD pourrait voir sa durée de vie fonctionnelle augmenter de 2 à 10 fois par rapport à un foret non revêtu, ce qui se traduit par plus d'heures d'utilisation sous friction et chaleur extrêmes.

Comprendre les limitations

Bien qu'incroyablement efficace, le PVD n'est pas une solution universelle. Comprendre ses limitations est essentiel pour l'utiliser avec succès.

Le revêtement n'est aussi bon que le substrat

Le PVD ne peut pas réparer un matériau de base de mauvaise qualité. Si le substrat est mou, faible ou mal nettoyé, le revêtement ne peut pas adhérer efficacement et peut échouer prématurément. La solidité du produit final dépend de la fondation.

La force de liaison est primordiale

La durabilité du revêtement repose entièrement sur la liaison entre le revêtement et le substrat. Le processus PVD est conçu pour créer une liaison très forte et intégrée, mais toute défaillance dans ce processus compromettra la durée de vie.

Faire le bon choix pour votre objectif

Pour déterminer combien de temps un revêtement PVD durera pour vous, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est la durabilité décorative (par exemple, robinets, quincaillerie, montres) : Un revêtement bien appliqué sur un substrat de qualité comme l'acier inoxydable peut être considéré comme semi-permanent, durant facilement des décennies avec une usure minimale.

- Si votre objectif principal est la résistance à l'usure industrielle (par exemple, outils de coupe, matrices) : La durée de vie est mesurée par une extension spectaculaire de la durée de vie opérationnelle — souvent une amélioration de 200 à 1000 % — dans des conditions de forte contrainte.

- Si votre objectif principal est la résistance à la corrosion : Le revêtement forme une barrière chimiquement non réactive qui peut protéger le substrat sous-jacent de l'oxydation et de la corrosion pendant de nombreuses années, même dans des environnements difficiles.

En fin de compte, considérer le PVD non pas comme une simple finition de surface mais comme une amélioration fondamentale du substrat lui-même est la clé pour atteindre une longévité exceptionnelle et prévisible.

Tableau récapitulatif :

| Facteur | Impact sur la durée de vie | Exemple |

|---|---|---|

| Matériau du substrat | Détermine la force de liaison et la durabilité de la fondation. | Revêtement sur acier inoxydable vs. métal mou. |

| Type/Dureté du revêtement | Offre une résistance aux rayures, à l'usure et à la corrosion. | Nitrure de zirconium (dureté Vickers de 2800). |

| Environnement d'application | La plus grande variable pour l'usure et le stress. | Luminaire décoratif vs. outil de coupe industriel. |

| Épaisseur du revêtement | Affecte la durabilité globale et la résistance à l'usure. | Généralement 0,5 à 5 microns. |

Maximisez la durée de vie et les performances de vos produits avec les solutions de revêtement PVD de KINTEK.

Que vous développiez de la quincaillerie décorative durable, des outils industriels haute performance ou des composants nécessitant une résistance supérieure à la corrosion, le bon revêtement PVD est un investissement essentiel. La longévité de votre revêtement dépend d'une parfaite adéquation entre votre substrat, le matériau de revêtement et le processus d'application.

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la science des surfaces et les tests de matériaux. Notre expertise peut vous aider à sélectionner et à appliquer le revêtement PVD idéal pour garantir que votre produit atteint ses objectifs de durabilité, qu'il s'agisse de décennies d'attrait esthétique ou d'une amélioration de 10 fois la durée de vie de l'outil.

Améliorons ensemble la durabilité de votre produit. Contactez nos experts dès aujourd'hui pour discuter de votre application et de vos exigences spécifiques.

Guide Visuel

Produits associés

- Four de graphitation continue sous vide de graphite

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

- Fabricant de pièces personnalisées en PTFE Téflon pour brucelles en PTFE

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Le graphite est-il adapté aux hautes températures ? Libérez son plein potentiel dans les atmosphères contrôlées

- Quelle est l'efficacité du graphite pour transférer la chaleur ? Débloquez une gestion thermique supérieure pour vos appareils électroniques

- Le graphite est-il affecté par la chaleur ? Découvrez sa force et sa stabilité remarquables à hautes températures

- Comment le graphite synthétique est-il fabriqué ? Une plongée profonde dans le processus à haute température

- Pourquoi le graphite résiste-t-il à la chaleur ? Dévoiler son extrême stabilité thermique pour votre laboratoire