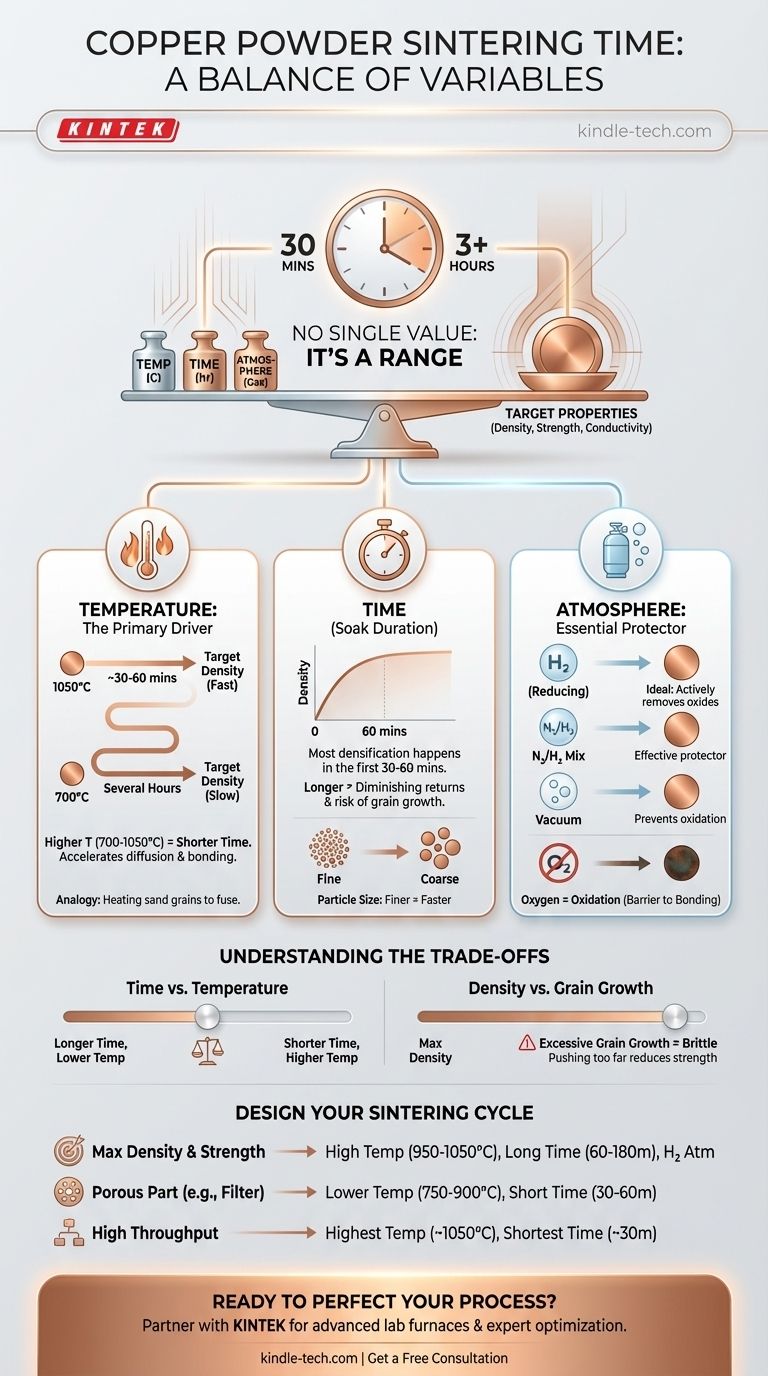

Le temps nécessaire pour fritter la poudre de cuivre n'est pas une valeur unique mais une plage, allant généralement de 30 minutes à plusieurs heures à la température maximale. Cette durée dépend de manière critique de la température de frittage, de l'atmosphère protectrice utilisée et de la densité finale que vous devez atteindre. Par exemple, une température plus élevée réduit considérablement le temps requis.

Le frittage est un processus contrôlé par un équilibre entre le temps, la température et l'atmosphère. Le défi central n'est pas seulement de savoir combien de temps chauffer le cuivre, mais comment manipuler ces variables pour obtenir la densité, la résistance et la conductivité électrique spécifiques requises par votre composant final.

Comprendre le processus de frittage

Le frittage est un traitement thermique qui lie les particules de poudre en une masse solide et cohérente à une température inférieure au point de fusion du matériau. Pour le cuivre, qui fond à 1085°C (1984°F), ce processus se déroule généralement entre 700°C et 1050°C.

Imaginez des grains de sable individuels dans un bac à sable. Le frittage revient à chauffer cette boîte juste assez pour que les surfaces des grains deviennent collantes et fusionnent aux points de contact, transformant finalement le sable meuble en un bloc de grès unique et solide sans jamais le faire fondre complètement.

Les variables critiques qui contrôlent le temps de frittage

La réponse à la question « combien de temps ? » dépend entièrement de vos paramètres de processus spécifiques. Comprendre ces variables vous donne le contrôle sur le résultat final.

Température : Le moteur principal

La température est le facteur le plus influent. Des températures plus élevées fournissent plus d'énergie thermique, accélérant la diffusion atomique qui lie les particules entre elles.

En règle générale, l'augmentation de la température de frittage vous permet de diminuer considérablement le temps de frittage nécessaire pour atteindre une densité cible. Le frittage à 950°C peut prendre des heures, tandis que le frittage à 1050°C pourrait obtenir un résultat similaire ou meilleur en moins d'une heure.

Temps : La durée à température

C'est le « temps de maintien » à votre température maximale. Des temps plus longs permettent une diffusion plus complète, réduisant la porosité et augmentant la densité et la résistance de la pièce.

Cependant, les avantages du temps présentent des rendements décroissants. La densification la plus significative se produit souvent au cours des 30 à 60 premières minutes. Prolonger le temps pendant des heures sert principalement à éliminer les derniers pourcentages de porosité et à homogénéiser la microstructure.

Atmosphère : Le protecteur essentiel

Le cuivre s'oxyde facilement lorsqu'il est chauffé en présence d'oxygène. Une couche d'oxyde de cuivre sur les particules de poudre agira comme une barrière, les empêchant complètement de se lier entre elles.

Par conséquent, le frittage du cuivre doit être effectué dans une atmosphère contrôlée.

- Atmosphères réductrices : Un mélange d'azote et d'hydrogène (par exemple, 95 % N₂ / 5 % H₂) ou de l'hydrogène pur est idéal. L'hydrogène élimine activement tous les oxydes de surface, favorisant un contact propre entre les particules.

- Atmosphères inertes : L'argon ou une atmosphère d'azote pur peuvent empêcher une oxydation supplémentaire, mais ne nettoieront pas les oxydes existants de la poudre.

- Vide : Le frittage sous vide est également très efficace pour prévenir l'oxydation.

Taille et forme des particules

Les caractéristiques de votre poudre de départ jouent un rôle important. Les poudres plus fines, avec leur rapport surface/volume plus élevé, possèdent plus d'énergie pour favoriser le processus de frittage.

Des particules plus petites et plus irrégulières commenceront à se lier et à se densifier beaucoup plus rapidement que des particules plus grosses et sphériques dans les mêmes conditions.

Comprendre les compromis

Choisir un cycle de frittage est un exercice d'équilibre entre des facteurs concurrents. Il n'existe pas de méthode unique « meilleure », seulement celle qui convient le mieux à votre application et à vos contraintes spécifiques.

Temps contre Température

Vous pouvez souvent obtenir une densité finale similaire en utilisant une température plus basse pendant une période plus longue ou une température plus élevée pendant une période plus courte. L'approche haute température et courte durée est souvent préférée dans les environnements industriels pour augmenter le débit et réduire les coûts énergétiques par pièce.

Densité contre Croissance du grain

Pousser pour une densité maximale avec des températures très élevées ou des durées extrêmement longues peut entraîner un effet secondaire négatif : la croissance du grain. Lorsque les grains plus petits sont consommés par les grains plus grands, la taille moyenne des grains du matériau augmente.

Une croissance excessive du grain peut réduire la résistance mécanique et la ténacité du composant en cuivre final, le rendant plus cassant. C'est un compromis critique à gérer.

Coût contre Performance

Le choix de l'atmosphère implique un compromis entre le coût et l'efficacité. L'hydrogène pur est l'agent réducteur le plus efficace, mais il est plus coûteux et nécessite des protocoles de sécurité plus stricts qu'un mélange azote/hydrogène. Un simple four sous vide peut être moins cher à utiliser, mais son cycle est plus lent.

Concevoir votre cycle de frittage

Pour déterminer le temps de frittage approprié, vous devez d'abord définir votre objectif. Utilisez ces lignes directrices comme point de départ pour développer votre processus spécifique.

- Si votre objectif principal est d'atteindre une densité et une résistance maximales : Prévoyez des températures plus élevées (950°C à 1050°C) et des temps de maintien plus longs (60 à 180 minutes) dans une atmosphère très réductrice comme l'hydrogène.

- Si votre objectif principal est de créer une pièce poreuse (par exemple, un filtre ou une mèche) : Utilisez des températures plus basses (750°C à 900°C) et des temps plus courts (30 à 60 minutes) pour encourager le « pontage » des particules sans densification complète.

- Si votre objectif principal est de minimiser le temps de cycle pour un débit élevé : Utilisez la température la plus élevée que votre four et votre composant peuvent supporter en toute sécurité (proche de 1050°C) pour réduire le temps de maintien nécessaire, potentiellement à seulement 30 minutes.

En contrôlant consciemment ces variables, vous passez de la supposition d'un temps à l'ingénierie des propriétés précises de votre composant en cuivre final.

Tableau récapitulatif :

| Variable de frittage | Plage typique pour le cuivre | Impact sur le temps et le résultat |

|---|---|---|

| Température | 700°C - 1050°C | Une température plus élevée réduit considérablement le temps requis pour une densité donnée. |

| Temps (à température maximale) | 30 minutes - 3+ heures | Des temps plus longs augmentent la densité et la résistance, mais avec des rendements décroissants. |

| Atmosphère | H₂, Mélange N₂/H₂, Vide | Essentiel pour prévenir l'oxydation ; une atmosphère réductrice (H₂) favorise la liaison. |

| Taille des particules | Fin à Grossier | Les poudres plus fines se fritent plus rapidement en raison d'une surface plus grande. |

Prêt à perfectionner votre processus de frittage du cuivre ?

Maîtriser l'équilibre entre le temps, la température et l'atmosphère est essentiel pour produire des composants en cuivre avec la densité, la résistance et la conductivité exactes dont vous avez besoin. KINTEK se spécialise dans la fourniture de fours de laboratoire avancés et de consommables requis pour un frittage précis et reproductible.

Nos experts peuvent vous aider à sélectionner l'équipement approprié et à optimiser votre cycle de frittage pour une efficacité et des performances maximales. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut être votre partenaire dans le traitement des matériaux.

Obtenez une consultation gratuite et optimisez votre cycle de frittage

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que le temps de frittage ? Une variable de processus critique pour la densité et la résistance des matériaux

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates