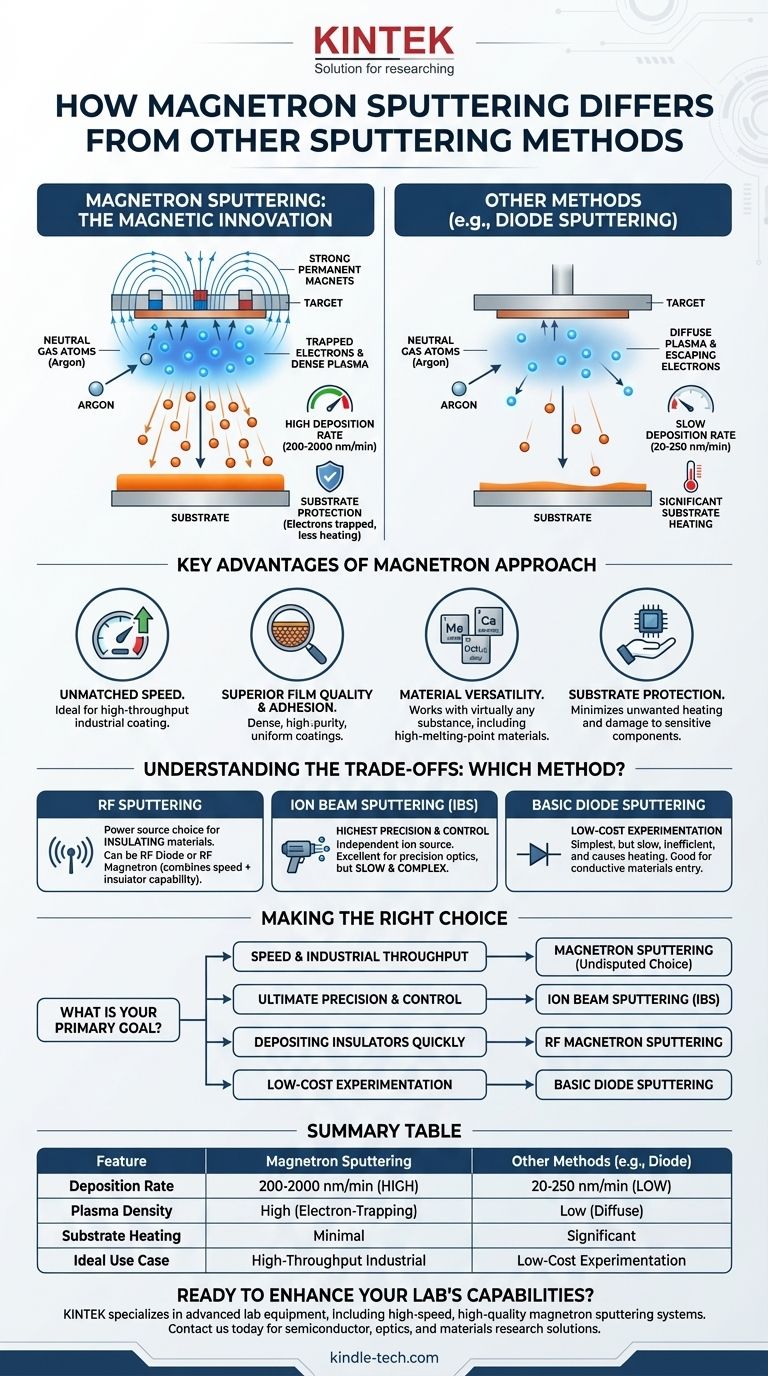

La différence fondamentale réside dans l'utilisation d'un champ magnétique. La pulvérisation magnétron place stratégiquement des aimants puissants derrière le matériau cible, ce qui piège les électrons dans un nuage de plasma dense directement devant la cible. Ce plasma concentré bombarde la cible beaucoup plus intensément que dans les autres méthodes de pulvérisation, ce qui entraîne des taux de dépôt significativement plus élevés – souvent un ordre de grandeur plus rapide.

Alors que toutes les méthodes de pulvérisation éjectent des atomes d'une cible pour créer une couche mince, l'utilisation d'un champ magnétique par la pulvérisation magnétron est l'innovation clé. Ce seul changement augmente considérablement la vitesse et l'efficacité du processus de dépôt, l'établissant comme la technique dominante pour la plupart des applications industrielles.

Le mécanisme de base : comment les aimants révolutionnent la pulvérisation

Pour comprendre la différence, nous devons d'abord examiner le défi fondamental de la pulvérisation de base. Le processus repose sur un plasma – un gaz ionisé – pour créer des ions qui bombardent un matériau source, ou "cible".

Le problème de la pulvérisation de base

Dans un système de pulvérisation à diode simple, le plasma est diffus et inefficace. Les électrons, cruciaux pour créer les ions qui effectuent la pulvérisation, sont libres de s'échapper et bombardent souvent le substrat, ce qui peut causer des dommages et un échauffement. Il en résulte un faible taux de dépôt.

La solution magnétron : piéger les électrons

La pulvérisation magnétron introduit un puissant champ magnétique directement derrière la cible. Ce champ est perpendiculaire au champ électrique, forçant les électrons secondaires très énergétiques à suivre une trajectoire en spirale, les piégeant efficacement près de la surface de la cible.

Ce confinement empêche les électrons de s'échapper vers le substrat et augmente considérablement leur longueur de parcours dans le plasma.

Le résultat : un plasma de haute densité

Parce que les électrons sont piégés et parcourent une distance beaucoup plus grande, ils provoquent beaucoup plus d'événements d'ionisation avec les atomes de gaz neutres (comme l'argon). Cela crée un plasma beaucoup plus dense et plus intense, localisé directement devant la cible.

Ce plasma de haute densité génère un flux massif d'ions qui bombardent continuellement la cible, éjectant le matériau à un rythme très élevé.

Principaux avantages de l'approche magnétron

L'utilisation d'un champ magnétique offre plusieurs avantages distincts et puissants par rapport aux méthodes de pulvérisation plus basiques.

Vitesse de dépôt inégalée

Le principal avantage est une augmentation spectaculaire du taux de revêtement. Comme le montrent les références, la pulvérisation magnétron peut atteindre des taux de 200 à 2000 nm/min, contre 20 à 250 nm/min typiques de la pulvérisation RF standard. Cela la rend idéale pour la production à l'échelle industrielle où le débit est essentiel.

Qualité et adhérence supérieures du film

Les atomes pulvérisés ont intrinsèquement une énergie cinétique plus élevée que les matériaux évaporés, ce qui contribue à créer des films denses avec une excellente adhérence. La pulvérisation magnétron améliore cela en maintenant un processus stable et de haute pureté qui produit des revêtements uniformes.

Polyvalence des matériaux

Parce que la pulvérisation est un processus physique et ne nécessite pas la fusion du matériau source, elle fonctionne avec pratiquement n'importe quelle substance. Cela inclut les métaux, les alliages, les céramiques et les matériaux avec des points de fusion extrêmement élevés qu'il est impossible de déposer par évaporation thermique.

Protection du substrat

En confinant les électrons près de la cible, la pulvérisation magnétron les empêche de frapper le substrat. Cela minimise l'échauffement indésirable et les dommages potentiels dus aux radiations, ce qui est particulièrement important pour les substrats sensibles comme les plastiques ou les composants électroniques.

Comprendre les compromis : magnétron vs autres méthodes

Bien que la pulvérisation magnétron soit une technique supérieure pour de nombreuses applications, ce n'est pas la seule option. Le choix dépend de vos objectifs spécifiques en matière de précision, de matériau et de coût.

Par rapport à la pulvérisation à diode de base

La pulvérisation à diode est la forme la plus simple, sans confinement magnétique. Elle est lente, inefficace et crée un échauffement important du substrat. La pulvérisation magnétron est une amélioration directe et considérable pour presque toutes les métriques, en particulier la vitesse et la qualité du film.

Par rapport à la pulvérisation RF

La pulvérisation par radiofréquence (RF) n'est pas tant une méthode distincte qu'un choix de source d'alimentation. Elle est nécessaire pour pulvériser des matériaux isolants (diélectriques). Vous pouvez avoir une pulvérisation à diode RF ou une pulvérisation magnétron RF. La combinaison d'une alimentation RF avec une source magnétron vous offre la vitesse du magnétron avec la capacité de déposer des isolants.

Par rapport à la pulvérisation par faisceau d'ions (IBS)

La pulvérisation par faisceau d'ions offre le plus haut degré de contrôle. En IBS, la source d'ions est séparée de la cible, ce qui permet un contrôle indépendant de l'énergie, de l'angle et du flux des ions. Cela offre une précision inégalée pour créer des films extrêmement denses, lisses et à contrainte contrôlée pour des applications haut de gamme comme l'optique de précision.

Le compromis est la vitesse et le coût. L'IBS est significativement plus lente et plus complexe que la pulvérisation magnétron, ce qui la rend moins adaptée à la production en grand volume.

Faire le bon choix pour votre application

La sélection de la méthode de pulvérisation correcte nécessite d'aligner les forces de la technique avec l'objectif principal de votre projet.

- Si votre objectif principal est la vitesse et le débit industriel : La pulvérisation magnétron est le choix incontesté pour ses taux de dépôt élevés et son rapport coût-efficacité.

- Si votre objectif principal est la densité ultime du film et le contrôle de précision : La pulvérisation par faisceau d'ions (IBS) offre le réglage fin nécessaire pour les revêtements optiques sensibles et les films semi-conducteurs avancés.

- Si votre objectif principal est de déposer rapidement des matériaux isolants : La pulvérisation magnétron RF combine la capacité de la RF avec la vitesse d'un magnétron, offrant le meilleur des deux mondes.

- Si votre objectif principal est l'expérimentation à faible coût sur des matériaux conducteurs : Une simple configuration de pulvérisation à diode DC peut être un point d'entrée viable, bien que lent.

En fin de compte, comprendre le rôle du champ magnétique vous permet de sélectionner le bon outil pour le travail.

Tableau récapitulatif :

| Caractéristique | Pulvérisation Magnétron | Autres méthodes (par exemple, Pulvérisation à Diode) |

|---|---|---|

| Taux de Dépôt | 200-2000 nm/min | 20-250 nm/min |

| Densité du Plasma | Élevée (piégeage d'électrons) | Faible (diffus) |

| Échauffement du Substrat | Minimal | Significatif |

| Cas d'Utilisation Idéal | Revêtements industriels à haut débit | Expérimentation à faible coût |

Prêt à améliorer les capacités de votre laboratoire en matière de couches minces ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation magnétron conçus pour des taux de dépôt élevés et une qualité de film supérieure. Que vous soyez dans la fabrication de semi-conducteurs, l'optique ou la recherche sur les matériaux, nos solutions offrent précision et efficacité. Contactez-nous dès aujourd'hui pour trouver le système de pulvérisation parfait pour les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température