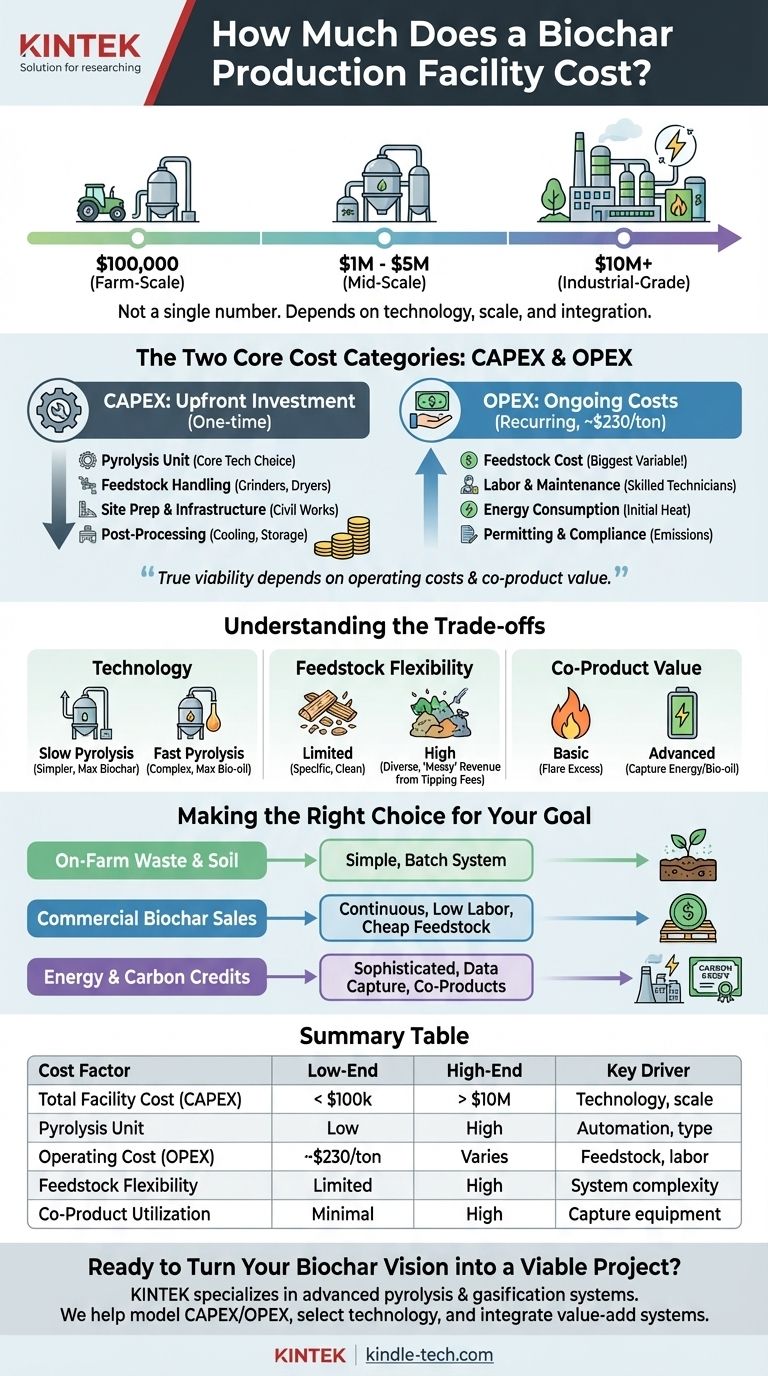

Le coût d'une installation de production de biochar n'est pas un chiffre unique, mais un large éventail déterminé par la technologie, l'échelle et l'intégration. Une petite unité à l'échelle de la ferme pourrait coûter moins de 100 000 $, tandis qu'une grande usine de qualité industrielle intégrée à la récupération d'énergie peut facilement dépasser 10 millions de dollars. L'investissement final dépend entièrement de vos objectifs de production et de votre contexte opérationnel.

Le coût en capital de l'équipement de pyrolyse n'est qu'une partie du casse-tête financier. La véritable viabilité est déterminée par une analyse holistique des coûts d'exploitation — en particulier la matière première — et de la valeur de tous les coproduits potentiels, et pas seulement du biochar lui-même.

Les deux catégories de coûts principales : CAPEX et OPEX

Comprendre le coût d'une installation nécessite de le décomposer en deux catégories distinctes : l'investissement initial (CAPEX) et les coûts courants pour la faire fonctionner (OPEX).

Dépenses d'investissement (CAPEX) : L'investissement initial

Il s'agit du coût total unique pour construire et mettre en service votre installation. Il va bien au-delà du prix du réacteur principal.

L'unité de pyrolyse : Le cœur de l'opération

Le choix technologique principal — généralement la pyrolyse lente ou rapide, ou la gazéification — est le principal moteur du coût. Un simple four ou tambour de faible technologie est beaucoup moins cher qu'un système continu sophistiqué et automatisé avec des contrôles de température précis.

Manutention et préparation de la matière première

La biomasse brute est rarement prête pour la pyrolyse. Vous devez prévoir un budget pour les équipements de support essentiels comme les broyeurs, les déchiqueteuses et les séchoirs. Les systèmes de convoyage pour déplacer automatiquement le matériel ajoutent également un coût significatif.

Préparation du site et infrastructure

Une installation nécessite un site préparé, souvent avec une dalle de béton, une structure ou un bâtiment de protection, et un accès aux services publics comme l'électricité et l'eau. Ces coûts de génie civil sont une dépense majeure et souvent sous-estimée.

Post-traitement et systèmes à valeur ajoutée

Après la production, le biochar doit être trempé (refroidi en toute sécurité), potentiellement broyé ou pelletisé, et stocké. Si vous prévoyez de capter et d'utiliser des coproduits comme le syngaz pour la chaleur ou le bio-huile, l'équipement de capture, de nettoyage et de stockage nécessaire augmentera le CAPEX initial.

Dépenses d'exploitation (OPEX) : Les coûts courants

Ce sont les coûts récurrents nécessaires pour produire chaque tonne de biochar. Bien qu'un prix de marché de 1 000 $/tonne semble attractif, la rentabilité dépend de la réduction au minimum de votre coût de production, estimé à environ 230 $/tonne.

Coût de la matière première : La plus grande variable

C'est le facteur le plus critique de votre modèle commercial. Si vous utilisez un déchet que vous possédez déjà (par exemple, fumier, résidus de récolte), votre coût est proche de zéro. Si vous devez acheter et transporter la biomasse, cela devient votre plus grande dépense d'exploitation.

Main-d'œuvre et maintenance

Les systèmes automatisés nécessitent moins d'opérateurs mais demandent des techniciens plus qualifiés pour la maintenance et le dépannage. Vous devez tenir compte des salaires, de la formation et du coût de l'entretien courant et des pièces de rechange.

Consommation d'énergie

La pyrolyse nécessite un apport d'énergie initial pour atteindre la température de fonctionnement. Bien que de nombreux systèmes modernes puissent ensuite fonctionner avec le syngaz qu'ils produisent, certains nécessitent toujours une source d'énergie externe constante, ce qui représente un coût direct.

Permis et conformité

L'exploitation d'une usine de pyrolyse implique des permis environnementaux, en particulier pour les émissions atmosphériques. Les coûts des permis initiaux, des essais et du suivi continu peuvent être substantiels et varient considérablement selon l'emplacement.

Comprendre les compromis

Le choix du bon système implique d'équilibrer le coût initial avec la capacité et la rentabilité à long terme. L'option la moins chère est rarement la plus rentable.

Technologie : Pyrolyse lente vs. rapide

Les systèmes de pyrolyse lente sont généralement moins complexes et moins chers. Ils maximisent le rendement en biochar (le produit solide).

Les systèmes de pyrolyse rapide sont plus chers et technologiquement complexes. Leur objectif principal est de maximiser le rendement en bio-huile liquide, le biochar étant un produit secondaire.

Flexibilité de la matière première vs. coût

Une machine moins chère et plus simple ne peut traiter qu'un type très spécifique de copeaux de bois propres et secs. Un système plus coûteux et robuste pourrait traiter des matières premières diverses et "désordonnées" comme le fumier, les biosolides ou les plastiques mélangés, ce qui pourrait vous procurer une source de revenus grâce aux frais de déversement.

Valeur des coproduits : Au-delà du simple biochar

Un système de base brûle l'excès de chaleur et de gaz produits pendant la pyrolyse. Une installation plus sophistiquée — et plus chère — capte cette énergie. Cette chaleur captée peut être utilisée pour sécher la matière première (réduisant l'OPEX) ou vendue à une installation voisine (créant une nouvelle source de revenus), améliorant considérablement l'économie globale.

Faire le bon choix pour votre objectif

Votre installation idéale dépend entièrement de votre objectif principal. Évaluez votre projet à travers l'une de ces optiques.

- Si votre objectif principal est la gestion des déchets à la ferme et l'amélioration des sols : Un système plus petit, plus simple, de type discontinu est probablement votre solution la plus rentable.

- Si votre objectif principal est la vente commerciale de biochar : Vous devez privilégier un système continu avec de faibles besoins en main-d'œuvre et assurer une source de matière première bon marché et à long terme, car ce sera la clé de la rentabilité.

- Si votre objectif principal est la production d'énergie ou les crédits carbone : Vous avez besoin d'un système sophistiqué et instrumenté capable de capter les coproduits et de fournir les données vérifiables requises par les acheteurs d'énergie et les registres de carbone.

En fin de compte, un projet de biochar réussi repose sur un modèle commercial complet, et pas seulement sur l'achat d'une machine.

Tableau récapitulatif :

| Facteur de coût | Estimation basse | Estimation haute | Principal facteur déterminant |

|---|---|---|---|

| Coût total de l'installation (CAPEX) | < 100 000 $ | > 10 000 000 $ | Technologie, échelle et niveau d'intégration |

| Unité de pyrolyse (réacteur principal) | Bas | Élevé | Automatisation, contrôles et type de technologie (lente vs. rapide) |

| Coût d'exploitation (OPEX) par tonne | ~230 $/tonne | Varie considérablement | Coût de la matière première (plus grande variable) et main-d'œuvre |

| Flexibilité de la matière première | Limitée (par ex., copeaux de bois propres) | Élevée (par ex., fumier, déchets mélangés) | Complexité et robustesse du système |

| Utilisation des coproduits | Minimale (syngaz souvent brûlé) | Élevée (récupération d'énergie, bio-huile) | Équipement de capture et de traitement supplémentaire |

Prêt à transformer votre vision du biochar en un projet viable ?

Naviguer dans les variables de coûts complexes d'une installation de biochar nécessite des conseils d'experts. KINTEK est spécialisé dans les systèmes avancés de pyrolyse et de gazéification, fournissant l'équipement de laboratoire précis et les consommables nécessaires pour tester, mettre à l'échelle et optimiser votre opération.

Nous aidons nos partenaires de laboratoire et industriels à :

- Modéliser avec précision le CAPEX et l'OPEX pour votre matière première et votre échelle spécifiques.

- Sélectionner la bonne technologie (pyrolyse lente vs. rapide) pour maximiser le rendement de votre produit cible (biochar, bio-huile, énergie).

- Intégrer des systèmes à valeur ajoutée pour l'utilisation des coproduits afin d'améliorer l'économie globale.

Ne laissez pas la rentabilité de votre projet au hasard. Contactez KINTEK dès aujourd'hui pour une consultation adaptée à vos objectifs de laboratoire et de production.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four à atmosphère contrôlée à bande transporteuse

- Dioxyde d'iridium IrO2 pour l'électrolyse de l'eau

Les gens demandent aussi

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit