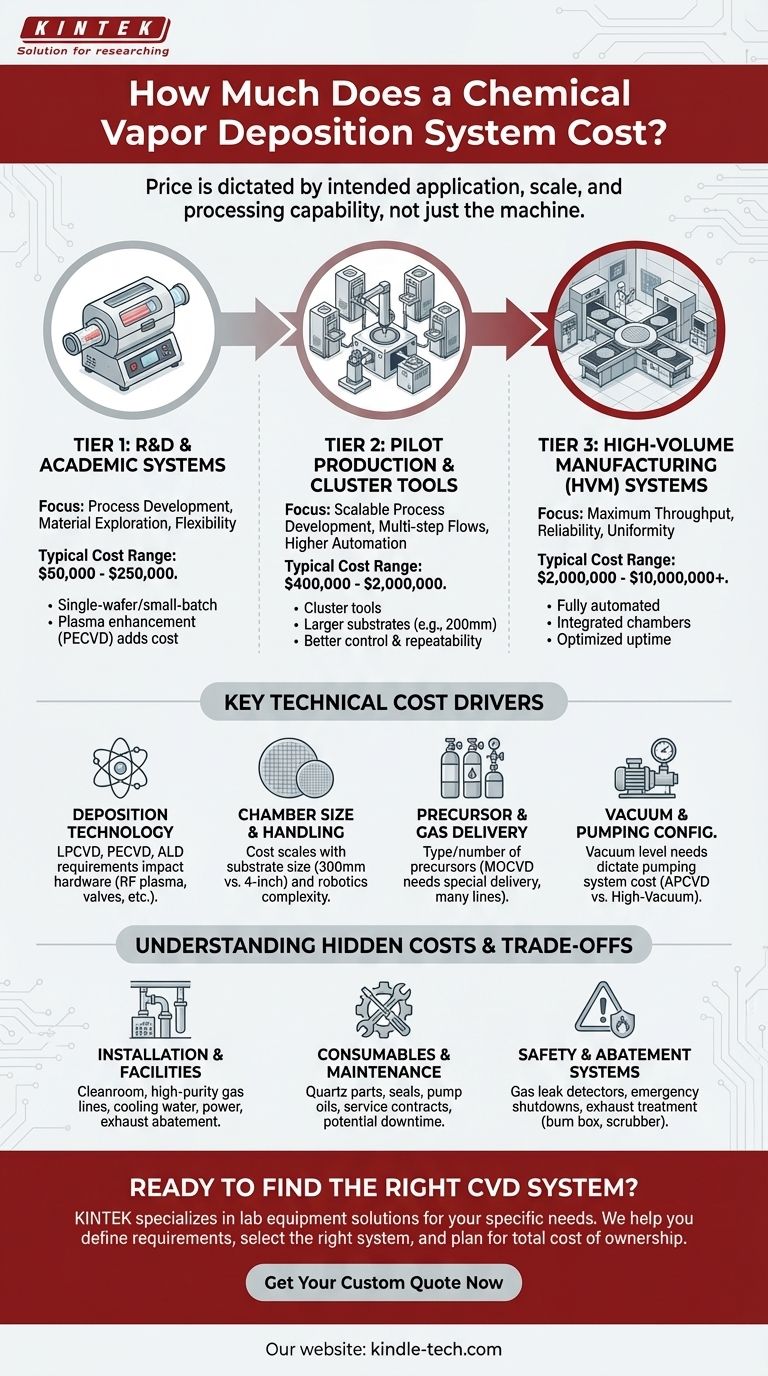

Énoncer un prix unique pour un système de dépôt chimique en phase vapeur (CVD) est impossible, car le coût est entièrement dicté par son application et son échelle prévues. Un petit four tubulaire à commande manuelle pour la recherche universitaire peut coûter entre 50 000 $ et 250 000 $. En revanche, un système de production entièrement automatisé et à grand volume pour la fabrication de semi-conducteurs peut facilement dépasser 5 millions de dollars.

L'idée centrale est la suivante : vous n'achetez pas une "machine", vous achetez une capacité de traitement spécifique. Le coût final d'un système CVD est une fonction directe du matériau que vous devez déposer, de la taille et du volume des substrats que vous devez traiter, et du niveau de précision et d'automatisation qu'exige votre application.

Le spectre des systèmes CVD : du laboratoire à la fabrique

Le facteur le plus important qui détermine le coût d'un système CVD est son échelle et son utilisation prévue, qui peuvent être globalement classées en trois catégories.

Systèmes de R&D et universitaires

Ce sont généralement les systèmes les plus abordables, conçus pour la flexibilité et l'exploration de matériaux plutôt que pour le débit. Il s'agit souvent de fours tubulaires à un seul wafer ou à petits lots.

L'accent est mis ici sur le développement de processus. Les chercheurs ont besoin de pouvoir modifier facilement les paramètres, les précurseurs et les configurations. Les coûts varient généralement de 50 000 $ à 250 000 $, la complexité et les fonctionnalités telles que l'amélioration par plasma (PECVD) poussant le prix vers l'extrémité supérieure de ce spectre.

Production pilote et outils en cluster

Ces systèmes comblent le fossé entre la recherche pure et la fabrication à grande échelle. Ils prennent souvent la forme d'« outils en cluster », où un manipulateur robotique central déplace les wafers entre plusieurs chambres de traitement et sas de chargement.

Cette configuration permet de développer des flux de processus multi-étapes sans rompre le vide, ce qui est essentiel pour créer des dispositifs avancés. Ces systèmes offrent des niveaux d'automatisation plus élevés, traitent des substrats plus grands (par exemple, des wafers de 200 mm) et offrent un bien meilleur contrôle et une meilleure répétabilité des processus. Attendez-vous à des coûts se situant entre 400 000 $ et 2 millions de dollars.

Systèmes de fabrication à grand volume (HVM)

À l'extrémité supérieure se trouvent les grands systèmes entièrement automatisés que l'on trouve dans les usines de semi-conducteurs. Ces outils sont conçus pour un débit, une fiabilité et une uniformité maximaux sur de grands substrats (par exemple, des wafers de 300 mm).

Chaque composant est optimisé pour le temps de fonctionnement et la minimisation du coût par wafer. Ces systèmes sont incroyablement complexes, impliquant souvent plusieurs chambres de dépôt intégrées et des logiciels sophistiqués qui se connectent au système d'exécution de la fabrication (MES) de l'usine. Le prix de ces systèmes HVM commence autour de 2 millions de dollars et peut dépasser 10 millions de dollars.

Facteurs techniques clés qui augmentent le coût du système

Au-delà de l'échelle générale, plusieurs choix techniques spécifiques ont un impact majeur sur le prix final. Comprendre ces éléments vous aidera à définir vos exigences.

Technologie de dépôt (PECVD vs. LPCVD vs. ALD)

La physique sous-jacente de la méthode de dépôt dicte le matériel.

- Le LPCVD (CVD à basse pression) nécessite un système de vide poussé robuste, comprenant des pompes turbomoléculaires coûteuses, pour atteindre une basse pression.

- Le PECVD (CVD assisté par plasma) ajoute la complexité et le coût d'un générateur de plasma RF, d'un réseau d'adaptation d'impédance et d'une conception d'électrode en pomme de douche.

- L'ALD (Dépôt de couches atomiques) exige des vannes de distribution de précurseurs extrêmement précises et rapides, ainsi qu'un logiciel sophistiqué pour la synchronisation des cycles de micro-dosage.

Taille de la chambre et manipulation des substrats

Le coût augmente de manière exponentielle avec la taille du substrat. Une chambre conçue pour un dépôt uniforme sur un wafer de 300 mm est beaucoup plus complexe et coûteuse à concevoir qu'une chambre pour un wafer de 4 pouces. Le coût comprend également la robotique pour la manipulation automatisée des wafers, qui devient plus sophistiquée pour les substrats plus grands et plus lourds.

Système de livraison de précurseurs et de gaz

Le type et le nombre de précurseurs chimiques influencent directement le coût. Un système simple utilisant des gaz standard comme le silane et l'ammoniac nécessite quelques contrôleurs de débit massique (MFC). Un système complexe pour le MOCVD (CVD organométallique) peut nécessiter des conduites chauffées, des unités de livraison de précurseurs liquides ou solides spéciales, et beaucoup plus de conduites de gaz, ce qui ajoute un coût et une complexité significatifs.

Configuration du vide et du pompage

Le niveau de vide requis est un facteur de coût principal. Les systèmes à pression atmosphérique (APCVD) peuvent n'avoir besoin que d'un simple échappement. En revanche, les systèmes à vide poussé nécessitent des configurations de pompage multi-étages, des contrôleurs de pression et des jauges de vide, qui peuvent coûter des dizaines de milliers de dollars à eux seuls.

Comprendre les coûts cachés et les compromis

Le prix d'achat initial n'est qu'une partie du coût total de possession. Ne pas budgétiser ces dépenses associées est une erreur courante et coûteuse.

Installation et installations

Un système CVD ne fonctionne pas dans le vide (sans jeu de mots). Il nécessite une infrastructure d'installation importante, y compris un environnement de salle blanche, des conduites de gaz de processus de haute pureté, de l'eau de refroidissement, une alimentation électrique spécialisée et, surtout, un système d'échappement et d'abattement. Ces coûts d'installation peuvent parfois égaler ou dépasser le coût de l'outil lui-même.

Consommables et maintenance

Les systèmes CVD ont de nombreuses pièces consommables. Les tubes et nacelles en quartz, les joints toriques, les joints, les huiles de pompe et les filtres doivent être remplacés régulièrement. Un système moins cher peut utiliser des composants moins chers qui s'usent plus rapidement, entraînant des coûts d'exploitation à long terme plus élevés et plus de temps d'arrêt. Tenez toujours compte du prix d'un contrat de service, en particulier pour les outils de production complexes.

Systèmes de sécurité et d'abattement

De nombreux précurseurs CVD sont hautement toxiques, inflammables ou pyrophoriques (s'enflamment spontanément dans l'air). Un système de sécurité approprié est non négociable. Cela inclut des détecteurs de fuites de gaz, des arrêts d'urgence et un système d'abattement (comme une boîte de combustion ou un laveur humide) pour traiter le flux d'échappement toxique avant qu'il ne soit évacué. Économiser sur la sécurité est une recette pour le désastre.

Définir vos besoins pour obtenir un devis précis

Pour passer d'une fourchette de prix vague à un devis ferme, vous devez d'abord fournir aux fournisseurs une définition claire de vos exigences de processus.

- Si votre objectif principal est la recherche fondamentale ou l'éducation : Votre priorité devrait être un système de four tubulaire flexible et modulaire qui permet une large gamme de matériaux et de conditions de processus.

- Si votre objectif principal est de développer un processus commercial évolutif : Vous devriez investir dans un outil en cluster à l'échelle pilote avec une excellente automatisation et un enregistrement des données pour garantir la répétabilité de vos résultats.

- Si votre objectif principal est la fabrication à grand volume : Votre décision devrait être motivée par le débit, la fiabilité et le coût par substrat d'un fournisseur établi ayant des antécédents de support éprouvés.

En fin de compte, le coût d'un système CVD est le reflet direct du problème que vous essayez de résoudre.

Tableau récapitulatif :

| Type de système | Cas d'utilisation principal | Gamme de coûts typique |

|---|---|---|

| R&D / Académique | Exploration de matériaux, développement de processus | 50 000 $ - 250 000 $ |

| Production pilote | Développement de processus évolutifs, flux multi-étapes | 400 000 $ - 2 000 000 $ |

| Fabrication à grand volume (HVM) | Débit et fiabilité maximaux pour les usines | 2 000 000 $ - 10 000 000 $+ |

Prêt à trouver le bon système CVD pour votre budget et votre application ?

Naviguer dans la vaste gamme de coûts et de spécifications des systèmes CVD peut être complexe. KINTEK est spécialisé dans la fourniture de solutions d'équipement de laboratoire adaptées à vos besoins spécifiques, que vous soyez dans la recherche universitaire, la production pilote ou la fabrication à grand volume.

Nous pouvons vous aider à :

- Définir vos exigences techniques pour obtenir un devis précis.

- Sélectionner le bon système (PECVD, LPCVD, ALD) pour vos objectifs de matériaux et de processus.

- Planifier le coût total de possession, y compris l'installation, les consommables et la maintenance.

Contactez-nous dès aujourd'hui pour une consultation personnalisée et laissez nos experts vous guider vers la solution CVD optimale. Obtenez votre devis personnalisé maintenant

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le rôle du catalyseur dans le CVD ? Déverrouillez un contrôle précis pour la synthèse de nanostructures

- Pourquoi l’élimination des sous-produits est-elle cruciale dans un processus CVD ? Assurer la pureté du film et des rendements élevés en semi-conducteurs

- Comment la température affecte-t-elle le taux de dépôt ? Maîtriser la qualité du film, pas seulement la vitesse

- Quel est l'effet de la pression et de l'énergie ionique dans le processus de pulvérisation? Optimiser la densité du film et la couverture des marches

- Quel est le concept de fonctionnement du CVD ? Un guide pour la croissance des films minces à partir de gaz

- Quel rôle joue un réacteur horizontal de dépôt chimique en phase vapeur (CVD) dans la croissance des nanotubes de carbone ?

- Comment le dépôt physique en phase vapeur affecte-t-il l'environnement ? Une alternative plus propre au dépôt chimique en phase vapeur

- Quelle méthode est utilisée pour le dépôt de couches minces ? Un guide des techniques PVD et CVD