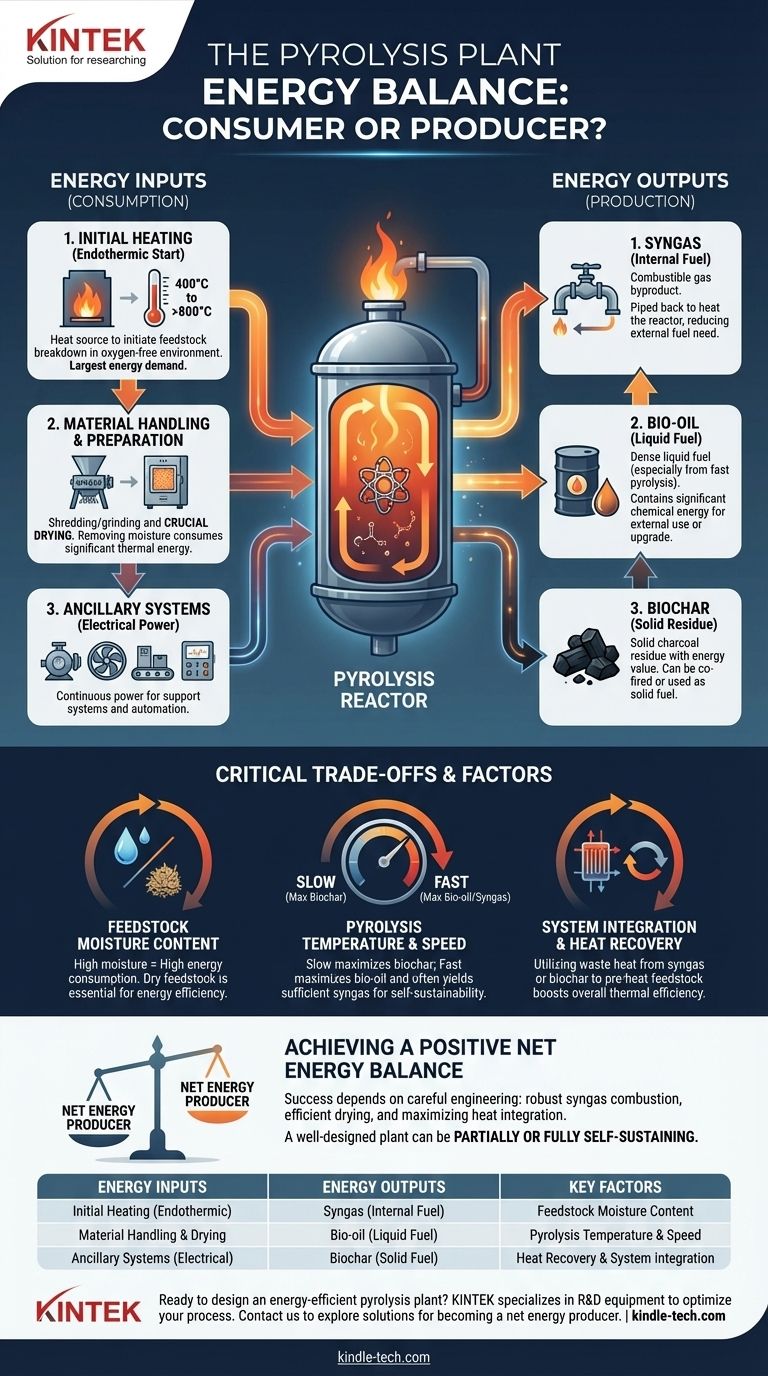

La consommation d'énergie d'une usine de pyrolyse n'est pas un chiffre unique, mais plutôt une équation dynamique des intrants par rapport aux extrants. Le bilan énergétique net d'une usine dépend fortement de sa conception, du type de matière première qu'elle traite et de son efficacité opérationnelle. Bien qu'elle nécessite une énergie thermique importante pour initier le processus, une usine bien conçue peut souvent utiliser l'énergie de ses propres sous-produits gazeux pour devenir partiellement ou même entièrement autonome.

La question fondamentale n'est pas de savoir combien d'énergie une usine de pyrolyse consomme, mais si elle peut fonctionner comme un producteur net d'énergie. La réponse est oui, mais ce résultat dépend d'une ingénierie minutieuse, en particulier dans la préparation de la matière première et le recyclage interne de l'énergie.

Déconstruction des intrants énergétiques

Une usine de pyrolyse consomme de l'énergie en plusieurs phases distinctes, le chauffage initial étant la demande la plus importante. Comprendre ces intrants est la première étape pour évaluer l'efficacité globale.

Chauffage initial (le démarrage endothermique)

La pyrolyse est un processus endothermique, ce qui signifie qu'elle nécessite une source de chaleur externe pour commencer à décomposer la matière première dans un environnement sans oxygène. Cette élévation thermique initiale est le plus grand consommateur d'énergie de toute l'opération.

La quantité de chaleur requise est dictée par la température cible, qui peut varier de 400°C à plus de 800°C selon les produits finaux souhaités.

Manutention et préparation des matériaux

La matière première brute est rarement prête pour le réacteur. Elle doit être préparée, et cette préparation consomme une énergie mécanique et thermique importante.

Les processus clés incluent le déchiquetage ou le broyage pour augmenter la surface, et surtout, le séchage. L'élimination de l'humidité est primordiale, car le chauffage de l'eau consomme de vastes quantités d'énergie qui pourraient autrement être utilisées pour la pyrolyse.

Systèmes auxiliaires

Au-delà du réacteur principal, une usine s'appuie sur de nombreux systèmes de support qui consomment continuellement de l'énergie électrique. Ceux-ci incluent des convoyeurs pour le déplacement de la matière première et du biochar, des pompes pour le bio-huile, des ventilateurs et des soufflantes pour la manipulation des gaz, et les systèmes de contrôle qui automatisent l'ensemble du processus.

Analyse des extrants énergétiques

Alors qu'une usine consomme de l'énergie, elle en produit également sous trois formes principales : le gaz de synthèse, le bio-huile et le biochar. La clé de l'efficacité est d'exploiter l'énergie de ces extrants.

Gaz de synthèse (gaz non condensables)

Le processus de pyrolyse libère un mélange de gaz combustibles connu sous le nom de gaz de synthèse. C'est la source d'énergie interne la plus précieuse de l'usine.

Dans la plupart des usines modernes, ce gaz de synthèse est capturé et acheminé directement vers les brûleurs qui chauffent le réacteur de pyrolyse. En utilisant son propre sous-produit comme carburant, l'usine peut réduire considérablement, voire éliminer, son besoin en carburant externe (comme le gaz naturel) après la phase de démarrage initiale.

Bio-huile (huile de pyrolyse)

La bio-huile est un combustible liquide dense et un produit primaire de nombreux systèmes de pyrolyse, en particulier la "pyrolyse rapide". Cette huile représente une quantité significative d'énergie chimique capturée.

Bien qu'elle soit généralement vendue comme produit externe, elle constitue une partie essentielle du bilan énergétique positif de l'usine. Elle peut être utilisée dans les chaudières industrielles ou valorisée en carburants de qualité transport.

Biochar (résidu solide)

Le biochar, le résidu solide ressemblant au charbon de bois, contient également de l'énergie. Bien que souvent vendu à des fins agricoles ou de filtration, il peut être co-incinéré dans des fours ou utilisé comme combustible solide, contribuant ainsi à la nature globalement positive du système en termes d'énergie.

Comprendre les compromis

Le statut d'une usine en tant que consommatrice ou productrice d'énergie n'est pas garanti. Il est déterminé par une série de compromis techniques et opérationnels critiques.

Teneur en humidité de la matière première

C'est sans doute le facteur le plus critique. Une matière première avec 50 % d'humidité nécessite beaucoup plus d'énergie à traiter qu'une matière première avec 10 % d'humidité. Des intrants à forte humidité peuvent facilement transformer une usine potentiellement positive en énergie en un puits d'énergie net.

Température et vitesse de pyrolyse

La pyrolyse lente (températures plus basses, temps de traitement plus longs) maximise le rendement en biochar mais produit moins de gaz de synthèse, fournissant potentiellement moins de carburant interne pour le processus.

La pyrolyse rapide (températures élevées, temps de traitement courts) maximise le rendement en bio-huile et produit souvent suffisamment de gaz de synthèse pour être autonome, mais elle nécessite des conceptions de réacteurs plus sophistiquées et plus énergivores.

Intégration du système et récupération de chaleur

La différence entre une usine médiocre et une excellente réside souvent dans l'intégration de la chaleur. L'utilisation d'échangeurs de chaleur pour récupérer la chaleur perdue du gaz de synthèse ou du biochar chaud afin de préchauffer la matière première entrante est cruciale pour maximiser l'efficacité thermique et minimiser la demande d'énergie externe.

Comment appliquer cela à votre projet

La viabilité d'un projet de pyrolyse dépend entièrement de l'atteinte d'un bilan énergétique net favorable. Vos choix de conception et d'exploitation doivent être guidés par votre objectif principal.

- Si votre objectif principal est l'autosuffisance énergétique : Priorisez un système de séchage de la matière première et concevez une combustion robuste du gaz de synthèse pour alimenter votre réacteur principal.

- Si votre objectif principal est de maximiser le carburant liquide (bio-huile) : Vous choisirez probablement une conception de pyrolyse rapide et devrez vous assurer que le rendement en gaz de synthèse est suffisant pour maintenir les températures de fonctionnement plus élevées.

- Si votre objectif principal est de maximiser la production de biochar : Une conception de pyrolyse lente plus simple peut être adéquate, mais vous devez calculer soigneusement si le rendement plus faible en gaz de synthèse répondra aux besoins énergétiques du processus.

En fin de compte, une opération de pyrolyse réussie doit être considérée non pas comme une unité d'élimination des déchets, mais comme un système de conversion d'énergie hautement intégré.

Tableau récapitulatif :

| Intrants énergétiques | Extrants énergétiques | Facteurs clés |

|---|---|---|

| Chauffage initial (endothermique) | Gaz de synthèse (carburant interne) | Teneur en humidité de la matière première |

| Manutention et séchage des matériaux | Bio-huile (carburant liquide) | Température et vitesse de pyrolyse |

| Systèmes auxiliaires (électriques) | Biochar (combustible solide) | Récupération de chaleur et intégration du système |

Prêt à concevoir une usine de pyrolyse économe en énergie ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour la R&D en pyrolyse, vous aidant à optimiser la préparation de la matière première, le contrôle de la température et la récupération d'énergie. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions peuvent transformer votre projet de pyrolyse en un producteur net d'énergie !

Guide Visuel

Produits associés

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Concasseur à mâchoires de laboratoire

- Machine de mélange à deux rouleaux ouverts pour broyeur de caoutchouc

- Broyeur à mortier de laboratoire pour la préparation d'échantillons

Les gens demandent aussi

- Comment les propriétés mécaniques sont-elles affectées par le frittage ? Maîtrisez les compromis pour des matériaux plus résistants

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Qu'est-ce qu'un four sous vide ? Le guide ultime du traitement thermique sans contamination

- Qu'est-ce que le frittage en phase liquide et en quoi diffère-t-il du frittage à l'état solide ? Un guide pour des matériaux plus rapides et plus denses

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés