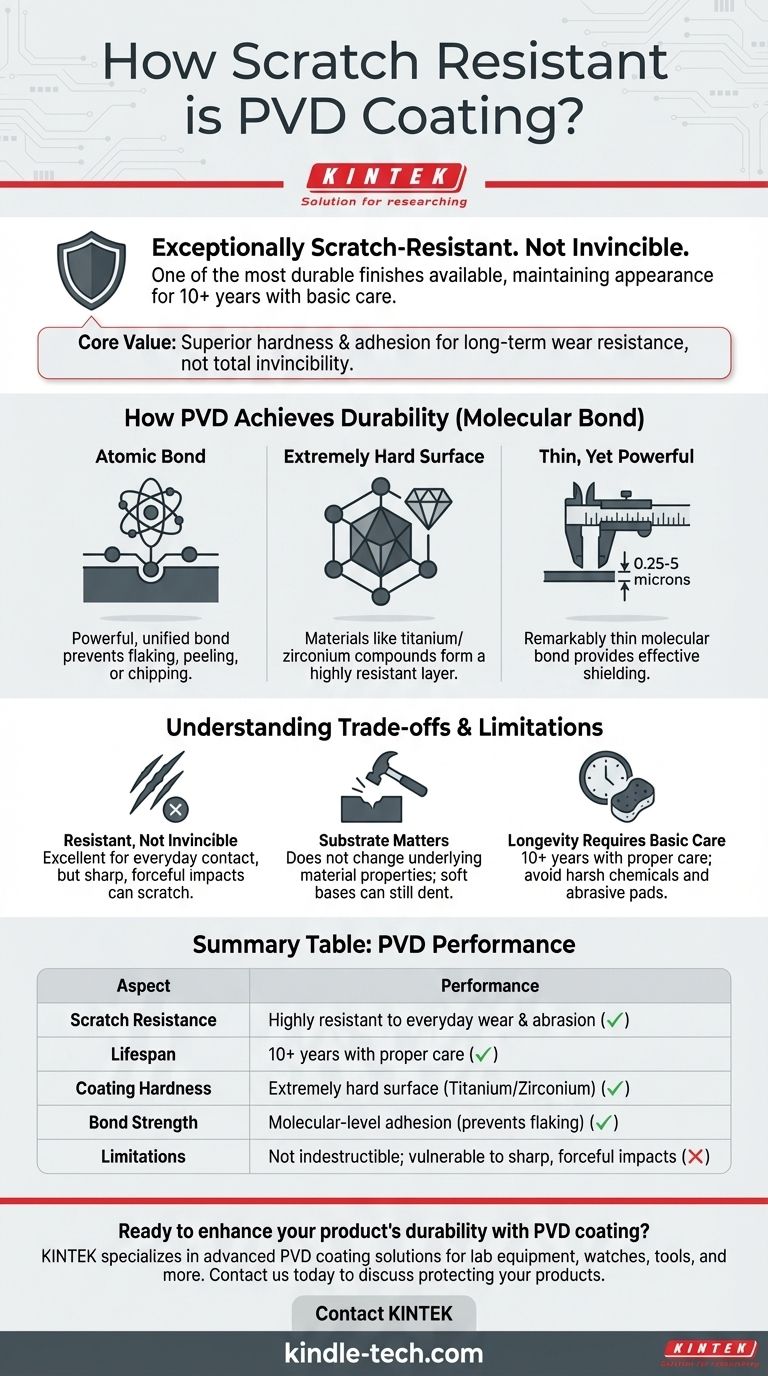

Pour être direct, le revêtement PVD est exceptionnellement résistant aux rayures et l'une des finitions les plus durables disponibles aujourd'hui. Bien qu'il ne soit pas entièrement anti-rayures, il surpasse de loin les revêtements traditionnels et peut conserver son apparence pendant une décennie ou plus avec un entretien de base. Il résiste bien mieux à l'usure quotidienne que les matériaux non revêtus ou plaqués traditionnellement.

La valeur fondamentale du PVD n'est pas une invincibilité totale, mais plutôt un niveau supérieur de dureté et d'adhérence qui offre une résistance remarquable et à long terme aux éraflures et aux abrasions qui dégraderaient rapidement des finitions inférieures.

Comment le PVD atteint sa durabilité

Le dépôt physique en phase vapeur (PVD) n'est pas une simple couche de peinture. C'est un processus de dépôt sous vide de haute technologie où un matériau solide est vaporisé puis lié à la surface d'un produit au niveau moléculaire. Cette différence fondamentale est la source de sa force.

Une liaison au niveau atomique

Le processus PVD crée une liaison puissante et unifiée entre le revêtement et le matériau de base (le substrat). Cela signifie qu'il est très peu probable que la finition s'écaille, se décolle ou se fissure comme une surface peinte ou électroplaquée.

Une surface extrêmement dure

Les matériaux utilisés pour les revêtements PVD, souvent des composés de titane ou de zirconium, sont intrinsèquement très durs. Cela crée une couche de surface très résistante aux chocs mineurs et aux forces abrasives.

Mince, mais puissant

Un revêtement PVD est remarquablement mince, généralement entre 0,25 et 5 microns. Malgré cela, sa liaison moléculaire et sa dureté inhérente offrent une couche protectrice qui protège efficacement le matériau sous-jacent de l'usure.

Comprendre les compromis et les limites

Pour prendre une décision éclairée, vous devez comprendre ce que le PVD peut et ne peut pas faire. Sa réputation de robustesse est bien méritée, mais il n'est pas indestructible.

Résistant, pas invincible

Le PVD est excellent pour résister aux rayures dues aux contacts quotidiens. Cependant, un impact violent et aigu d'un autre objet dur peut toujours rayer ou entailler le revêtement. Il peut, comme le note le matériel de référence, "attraper une ou deux rayures au fil des ans".

Le substrat compte toujours

Le PVD ajoute de la dureté de surface, mais il ne modifie pas les propriétés du matériau sous-jacent. Si un revêtement PVD est appliqué sur un métal mou comme l'aluminium, un impact significatif peut toujours bosseler l'objet — et le revêtement se bossellera avec lui.

La longévité nécessite un entretien de base

Une finition PVD peut facilement durer 10 ans ou plus, mais sa durée de vie dépend de son environnement. Éviter les nettoyants chimiques agressifs et les tampons à récurer très abrasifs garantira le maintien de l'intégrité et de l'apparence de la finition.

Comment appliquer cela à votre décision

Votre choix dépend entièrement de votre objectif pour le produit. Le PVD est une finition premium qui offre un avantage de performance clair dans les bonnes applications.

- Si votre objectif principal est la résilience quotidienne pour des articles comme les montres ou les robinets : Le PVD est un excellent choix qui conservera l'aspect neuf du produit pendant des années, surpassant de loin les options traditionnelles.

- Si votre objectif principal est la durabilité des couleurs sur les articles à fort contact : Le PVD est la méthode supérieure pour appliquer des couleurs comme le noir, le bronze ou l'or qui s'useraient rapidement avec d'autres méthodes de revêtement.

- Si votre objectif principal est de protéger les outils contre les abus extrêmes et les chocs violents : Bien que le PVD ajoute une protection significative, rappelez-vous qu'il s'agit toujours d'un revêtement et qu'il peut être endommagé par une force sévère.

En fin de compte, choisir un produit revêtu de PVD est un investissement dans une longévité et une résilience supérieures contre l'usure quotidienne.

Tableau récapitulatif :

| Aspect | Performance du revêtement PVD |

|---|---|

| Résistance aux rayures | Très résistant à l'usure et à l'abrasion quotidiennes |

| Durée de vie | 10+ ans avec un entretien approprié |

| Dureté du revêtement | Surface extrêmement dure grâce aux composés de titane/zirconium |

| Force de liaison | L'adhérence au niveau moléculaire empêche l'écaillement et le décollement |

| Limitations | Non indestructible ; peut être endommagé par des impacts nets et violents |

Prêt à améliorer la durabilité de votre produit avec le revêtement PVD ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables de pointe, y compris les solutions de revêtement PVD qui offrent une résistance supérieure aux rayures et une longévité accrue. Que vous fabriquiez des montres, des outils ou de la quincaillerie décorative, notre expertise garantit une finition qui résiste à l'usure quotidienne tout en conservant son apparence pendant des années.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos services de revêtement PVD peuvent protéger vos produits et ajouter de la valeur pour vos clients.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur de piège froid direct pour piège froid sous vide

- Moules de Pressage Isostatique pour Laboratoire

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température