Pour le polissage de routine d'une électrode à disque, vous devez utiliser une poudre d'alumine de 0,05 µm. Si l'électrode présente des rayures visibles, vous devez utiliser un processus de polissage séquentiel, en commençant par un grain plus grossier et en progressant vers des grains plus fins : commencez par 1,0 µm, suivi de 0,5 µm, puis de 0,3 µm, et terminez par la poudre de 0,05 µm pour restaurer une surface miroir.

L'objectif du polissage est de créer une surface reproductiblement lisse, propre et électrochimiquement active. Le choix du grain d'alumine n'est pas arbitraire ; c'est une stratégie délibérée d'abrasion contrôlée, passant de particules grossières à fines pour éliminer systématiquement les dommages et obtenir la finition miroir requise pour des mesures précises.

Le principe : pourquoi la finition de surface est-elle essentielle ?

Une surface d'électrode défectueuse est une source principale de données électrochimiques peu fiables. Les rayures et les imperfections altèrent la surface effective de l'électrode, perturbent le transport de masse et créent une distribution de courant non uniforme, conduisant à des résultats déformés et non reproductibles.

La norme de la finition miroir

La finition "miroir" est la confirmation visuelle que la surface est suffisamment lisse. Cet état minimise les défauts de surface, garantissant que le comportement électrochimique que vous mesurez est caractéristique de votre matériau et de votre analyte, et non un artefact de dommages de surface.

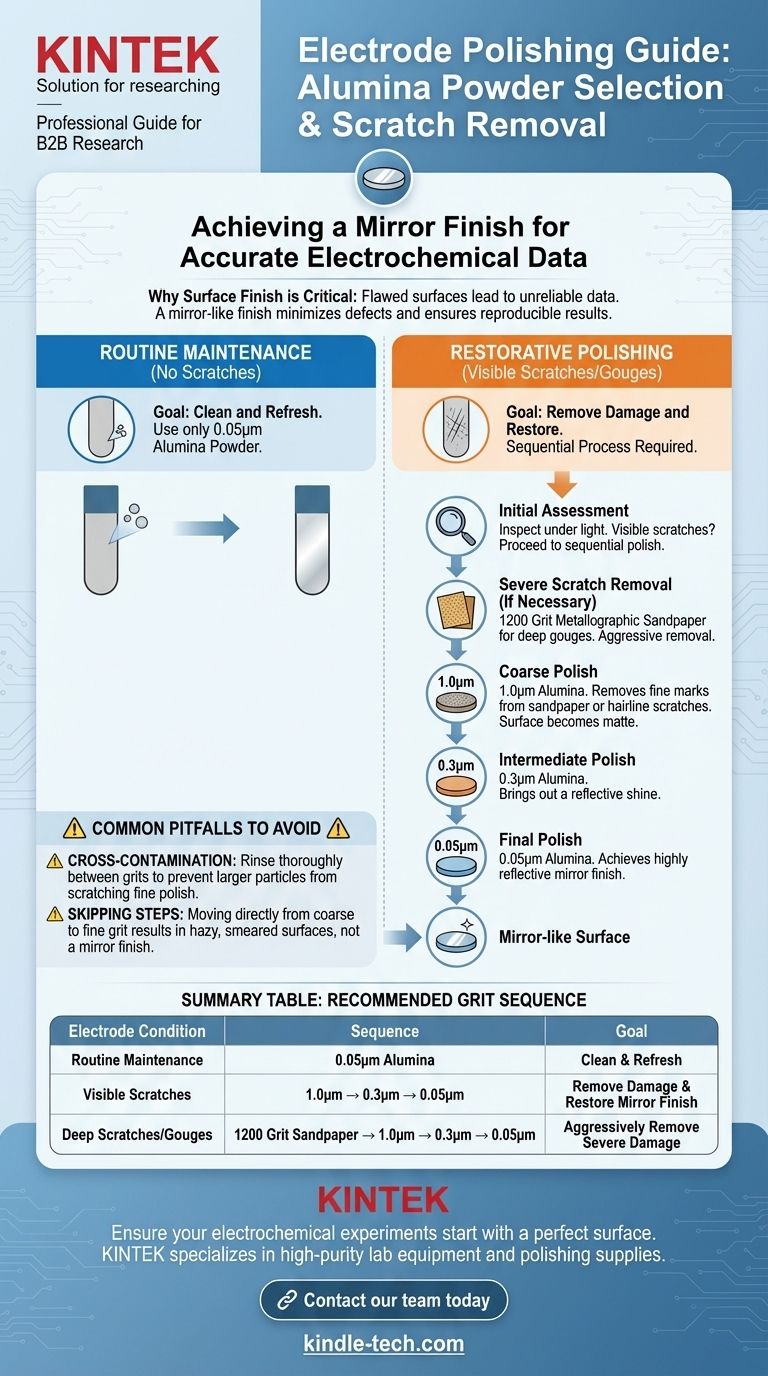

Deux scénarios, deux protocoles

Votre stratégie de polissage dépend entièrement de l'état actuel de votre électrode. Vous devez faire la distinction entre l'entretien de routine et le polissage de restauration pour une surface endommagée. Cette distinction prévient l'usure inutile de l'électrode et permet de gagner un temps considérable.

Le protocole de polissage étape par étape

Suivez cette approche structurée pour garantir un polissage parfait à chaque fois. La clé est de progresser méthodiquement des abrasifs plus grossiers aux plus fins, en nettoyant soigneusement entre chaque étape.

Étape 1 : Évaluation initiale et préparation

Inspectez l'électrode sous une bonne source de lumière. Si vous ne voyez qu'une légère matité, passez au polissage de routine. Si vous voyez des lignes ou des rayures distinctes, vous devez effectuer la séquence de restauration complète.

Étape 2 : Élimination des rayures sévères (si nécessaire)

Pour les rayures profondes clairement visibles, l'alumine de 1,0 µm peut ne pas être suffisamment agressive. Dans ce cas, commencez par du papier de verre métallographique grain 1200.

Utilisez le papier de verre pour abraser doucement la surface jusqu'à ce que les rayures majeures aient disparu. C'est l'étape la plus agressive et ne doit être effectuée qu'en cas d'absolue nécessité.

Étape 3 : Polissage grossier (alumine 1,0 µm)

Cette étape élimine les fines marques laissées par le papier de verre ou les rayures mineures, fines comme des cheveux. Appliquez une petite quantité de suspension d'alumine de 1,0 µm sur votre tampon de polissage et travaillez l'électrode dessus.

Après cette étape, les rayures profondes devraient avoir disparu, mais la surface apparaîtra trouble ou mate.

Étape 4 : Polissage intermédiaire (alumine 0,3 µm)

Rincez soigneusement l'électrode et le tampon de polissage pour éliminer toutes les particules de 1,0 µm. Maintenant, polissez avec la suspension d'alumine de 0,3 µm. Cette étape commencera à faire apparaître un éclat réfléchissant sur la surface de l'électrode.

Remarque : Certains protocoles incluent une étape de 0,5 µm, mais passer de 1,0 µm à 0,3 µm est une pratique courante et efficace.

Étape 5 : Polissage final (alumine 0,05 µm)

C'est l'étape finale et la plus critique pour obtenir la finition miroir. Après un autre nettoyage minutieux, polissez avec la suspension d'alumine de 0,05 µm. La surface devrait devenir très réfléchissante et exempte de toute imperfection visible.

C'est également la seule étape nécessaire pour le polissage de routine quotidien afin de simplement nettoyer et réactiver une surface non rayée.

Pièges courants à éviter

Une technique appropriée est aussi importante que les matériaux eux-mêmes. Éviter ces erreurs courantes est crucial pour obtenir des résultats cohérents et prolonger la durée de vie de votre électrode.

La contamination croisée est votre ennemi

L'erreur la plus courante est le transfert de particules de grain plus grosses dans une étape de polissage plus fine. Une seule particule de 1,0 µm sur votre tampon de 0,05 µm créera de nouvelles rayures, annulant tout votre travail.

Rincez toujours l'électrode et changez ou nettoyez soigneusement le tampon de polissage entre les différentes tailles de grain.

Sauter des étapes conduit à de mauvais résultats

Il est tentant de passer directement d'un grain grossier au polissage final de 0,05 µm. Cela ne fonctionnera pas. L'abrasif fin ne peut pas éliminer efficacement les rayures plus grandes laissées par le grain grossier, ce qui entraîne une surface floue et trouble au lieu d'une véritable finition miroir.

Faire le bon choix pour votre objectif

Votre stratégie de polissage doit être une réponse directe à l'état de votre électrode.

- Si vous effectuez un entretien de routine quotidien sur une électrode non rayée : Utilisez uniquement la poudre d'alumine de 0,05 µm pour nettoyer et rafraîchir doucement la surface.

- Si vous observez des rayures visibles ou obtenez des données médiocres et non reproductibles : Vous devez effectuer le processus séquentiel complet, en commençant par l'alumine de 1,0 µm (ou le papier de verre grain 1200 pour les entailles profondes) et en descendant jusqu'à 0,05 µm.

Un polissage approprié des électrodes est la compétence fondamentale qui garantit la qualité et la fiabilité de vos données électrochimiques.

Tableau récapitulatif :

| État de l'électrode | Séquence de grains recommandée | Objectif |

|---|---|---|

| Entretien de routine (Pas de rayures) | Alumine 0,05 µm | Nettoyer et rafraîchir la surface. |

| Rayures visibles | Alumine 1,0 µm → 0,3 µm → 0,05 µm | Éliminer les dommages et restaurer la finition miroir. |

| Rayures/entailles profondes | Papier de verre grain 1200 → 1,0 µm → 0,3 µm → 0,05 µm | Éliminer agressivement les dommages sévères. |

Assurez-vous que vos expériences électrochimiques commencent avec une surface parfaite. La fiabilité de vos données dépend de la qualité du polissage de votre électrode. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute pureté, y compris les poudres d'alumine précises et les fournitures de polissage essentielles pour cette étape de préparation critique.

Laissez nos experts vous aider à obtenir des résultats reproductibles. Contactez notre équipe dès aujourd'hui pour trouver les bons matériaux de polissage pour votre application spécifique et votre type d'électrode.

Guide Visuel

Produits associés

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Broche de positionnement en céramique d'alumine avancée (Al₂O₃) à biseau droit pour applications de précision

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

Les gens demandent aussi

- Quelle est la plage de température des creusets en alumine ? Facteurs clés pour une utilisation sûre à haute température

- Pourquoi les alliages d'aluminium doivent-ils être chauffés dans des creusets en alumine ? Assurer des résultats purs dans les expériences de corrosion à l'état fondu

- Quel est le but de l'utilisation de creusets en alumine comme revêtements dans les autoclaves ? Assurer la pureté dans les tests statiques à haute pression

- Qu'est-ce qu'un matériau de creuset pour un four ? Un guide pour choisir le bon récipient à haute température

- Qu'est-ce qu'un creuset en porcelaine ? Choisir le bon récipient de laboratoire pour les hautes températures