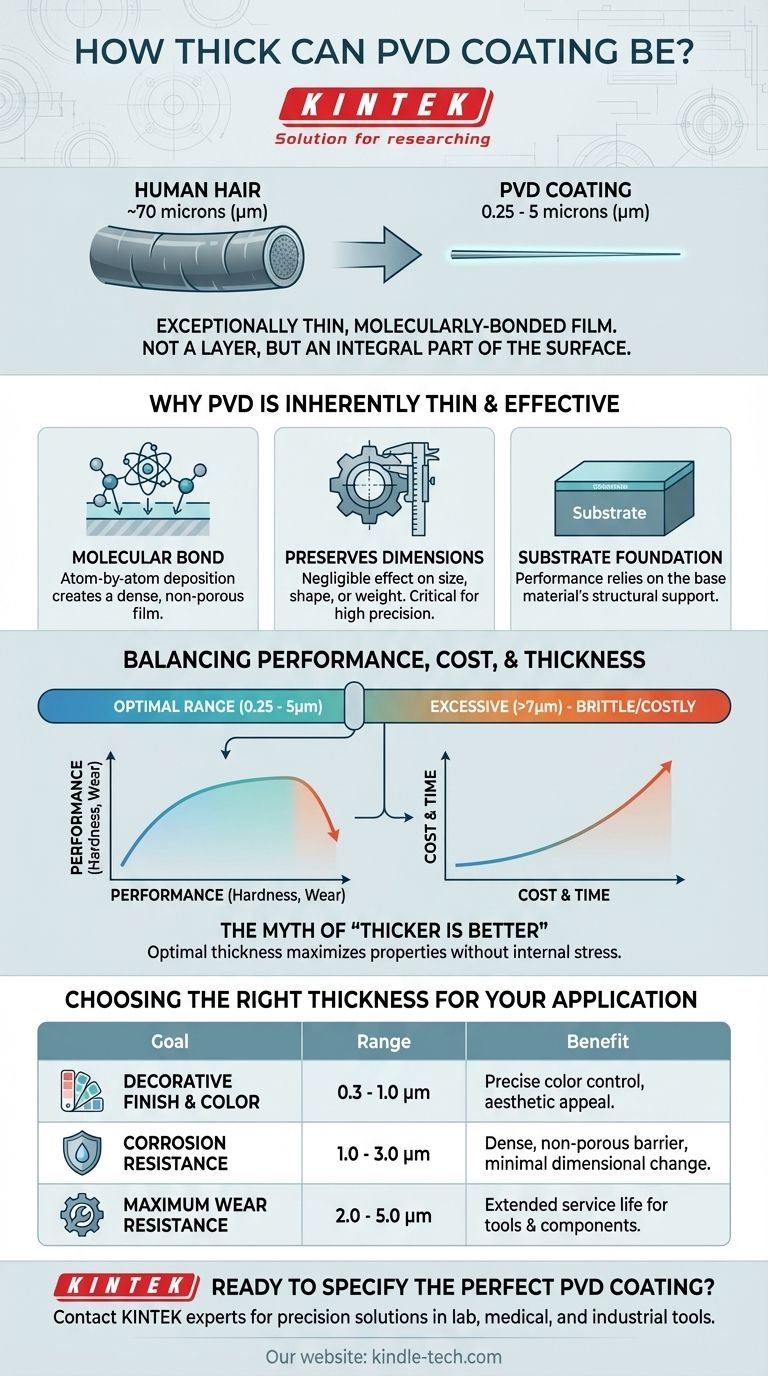

En pratique, un revêtement par dépôt physique en phase vapeur (PVD) est exceptionnellement fin, avec une épaisseur typique allant de 0,25 à 5 microns (micromètres). Pour mettre cela en perspective, un cheveu humain a une épaisseur d'environ 70 microns, ce qui signifie que même les revêtements PVD standard les plus épais sont plus de dix fois plus minces. Cette minceur n'est pas une limitation mais une caractéristique fondamentale de la technologie, conçue pour améliorer les propriétés d'un matériau sans altérer ses dimensions physiques.

L'objectif du PVD n'est pas d'ajouter une coque épaisse et protectrice, mais de créer un film mince lié au niveau moléculaire. L'épaisseur spécifique est précisément conçue pour optimiser des propriétés telles que la dureté, la résistance à l'usure et la couleur, faisant du concept "plus épais c'est mieux" une idée fausse courante et coûteuse.

Pourquoi les revêtements PVD sont intrinsèquement minces

Le PVD est un processus de dépôt sous vide sophistiqué, fondamentalement différent des méthodes conventionnelles comme la peinture ou la galvanoplastie. Cette distinction est essentielle pour comprendre la nature de son épaisseur.

Une liaison moléculaire, pas une couche de peinture

Les techniques d'application PVD — telles que la pulvérisation cathodique ou l'évaporation thermique — déposent le matériau atome par atome sur la surface d'un substrat. Cela crée une liaison forte, au niveau moléculaire.

Il en résulte un film dense et non poreux qui devient une partie intégrante de la surface elle-même, plutôt qu'une couche distincte posée dessus.

Préservation de la tolérance dimensionnelle

Étant donné que le revêtement est mesuré en microns à un seul chiffre, il a un effet négligeable sur la taille, la forme ou le poids d'un composant.

Ceci est essentiel pour les applications de haute précision comme les outils de coupe, les implants médicaux ou les composants aérospatiaux, où même de minuscules changements de dimension peuvent entraîner une défaillance.

Le substrat fournit la base

La performance d'un revêtement PVD est un partenariat direct avec le matériau qui le supporte, appelé le substrat. Le revêtement offre une dureté de surface extrême, mais le substrat fournit le support structurel.

Appliquer un revêtement PVD dur sur un substrat mou, c'est comme poser une fine feuille de verre sur un matelas — elle fléchira et se fissurera sous la pression. Par conséquent, les propriétés du matériau de base sont tout aussi importantes que le revêtement lui-même.

Comment l'épaisseur impacte les performances

Bien que la plage soit étroite, faire varier l'épaisseur dans la fenêtre de 0,25 à 5 microns permet aux ingénieurs d'affiner le revêtement pour des résultats spécifiques.

Dureté et résistance à l'usure

Pour les applications nécessitant une grande durabilité, comme sur les outils industriels, un revêtement plus épais (généralement de 2 à 5 microns) peut offrir une durée de vie plus longue. Le matériau ajouté fournit un tampon plus important contre les forces abrasives.

Résistance à la corrosion

L'exceptionnelle résistance à la corrosion du PVD provient de la densité et de l'inertie chimique du film, et non de son volume. Même un revêtement mince de 1 à 2 microns peut créer une barrière complète qui empêche l'oxydation et l'attaque chimique.

Couleur et esthétique

Dans les applications décoratives, l'épaisseur a un impact direct sur la couleur. La couleur perçue de nombreux revêtements PVD résulte de l'interférence lumineuse, similaire à l'éclat arc-en-ciel sur une bulle de savon.

Un contrôle précis de l'épaisseur, souvent jusqu'à quelques nanomètres, est nécessaire pour obtenir une couleur spécifique et cohérente sur un produit.

Comprendre les compromis

Spécifier la bonne épaisseur est une décision d'ingénierie critique qui implique d'équilibrer des facteurs concurrents. Demander simplement le revêtement "le plus épais possible" est presque toujours la mauvaise approche.

Le mythe du "plus épais c'est mieux"

À mesure que les revêtements PVD s'épaississent, ils accumulent des contraintes internes. Un revêtement excessivement épais (par exemple, au-delà de 7 à 10 microns) peut devenir cassant et sujet à l'écaillage, à la fissuration ou au délaminage de la surface.

L'épaisseur optimale est celle qui maximise les performances sans introduire cette contrainte interne, garantissant que le revêtement reste adhérent et intact.

Équilibrer performance et coût

Le PVD est un processus basé sur le temps. Un revêtement plus épais nécessite un temps de cycle plus long à l'intérieur de la chambre à vide, ce qui augmente directement le coût de l'opération.

L'objectif est toujours de spécifier l'épaisseur minimale efficace qui répond aux exigences de performance de l'application, optimisant ainsi à la fois la fonction et le coût.

Choisir la bonne épaisseur pour votre application

La spécification idéale dépend entièrement de votre objectif principal. Utilisez ce qui suit comme guide pour discuter de votre projet avec un expert en revêtement.

- Si votre objectif principal est une finition décorative et une consistance de couleur : Un revêtement plus fin et très contrôlé (par exemple, 0,3-1,0 microns) est généralement spécifié pour obtenir les effets optiques souhaités.

- Si votre objectif principal est une résistance maximale à l'usure pour les outils ou les composants à usage intensif : Un revêtement plus épais dans la plage optimale (par exemple, 2,0-5,0 microns) offre une surface d'usure plus substantielle.

- Si votre objectif principal est la résistance à la corrosion avec un changement dimensionnel minimal : Une épaisseur standard, de milieu de gamme (par exemple, 1,0-3,0 microns) offre une barrière robuste et non poreuse idéale pour la plupart des environnements.

En fin de compte, l'épaisseur idéale du revêtement PVD est une spécification d'ingénierie, et non une simple mesure de qualité.

Tableau récapitulatif :

| Objectif de l'application | Plage d'épaisseur typique | Avantage clé |

|---|---|---|

| Finition décorative et couleur | 0,3 - 1,0 microns | Contrôle précis de la couleur, attrait esthétique |

| Résistance à la corrosion | 1,0 - 3,0 microns | Barrière dense et non poreuse, changement dimensionnel minimal |

| Résistance maximale à l'usure | 2,0 - 5,0 microns | Durée de vie prolongée pour les outils et les composants |

Prêt à spécifier le revêtement PVD parfait pour votre application ?

Choisir la bonne épaisseur est essentiel pour la performance et la rentabilité. Les experts de KINTEK sont spécialisés dans les revêtements PVD de précision pour les équipements de laboratoire, les dispositifs médicaux et les outils industriels. Nous vous aiderons à déterminer l'épaisseur minimale efficace pour obtenir une dureté, une résistance à la corrosion et une consistance de couleur supérieures.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et obtenir une solution sur mesure qui maximise la valeur de vos composants.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température