En principe, il n'y a pas de limite supérieure à l'épaisseur du métal que vous pouvez braser. Le véritable facteur limitant n'est pas la dimension du métal lui-même, mais votre capacité à fournir une chaleur suffisante et uniforme à toute la zone du joint. Le succès dépend de la capacité à surmonter l'énorme effet de puits de chaleur d'un composant épais pour amener le joint à la température de brasage appropriée.

Le défi du brasage des métaux épais n'est pas l'épaisseur du matériau, mais sa masse thermique. Votre succès est entièrement déterminé par la capacité de votre méthode de chauffage à surmonter ce puits de chaleur et à atteindre une température uniforme sur le joint pour un bon écoulement du métal d'apport.

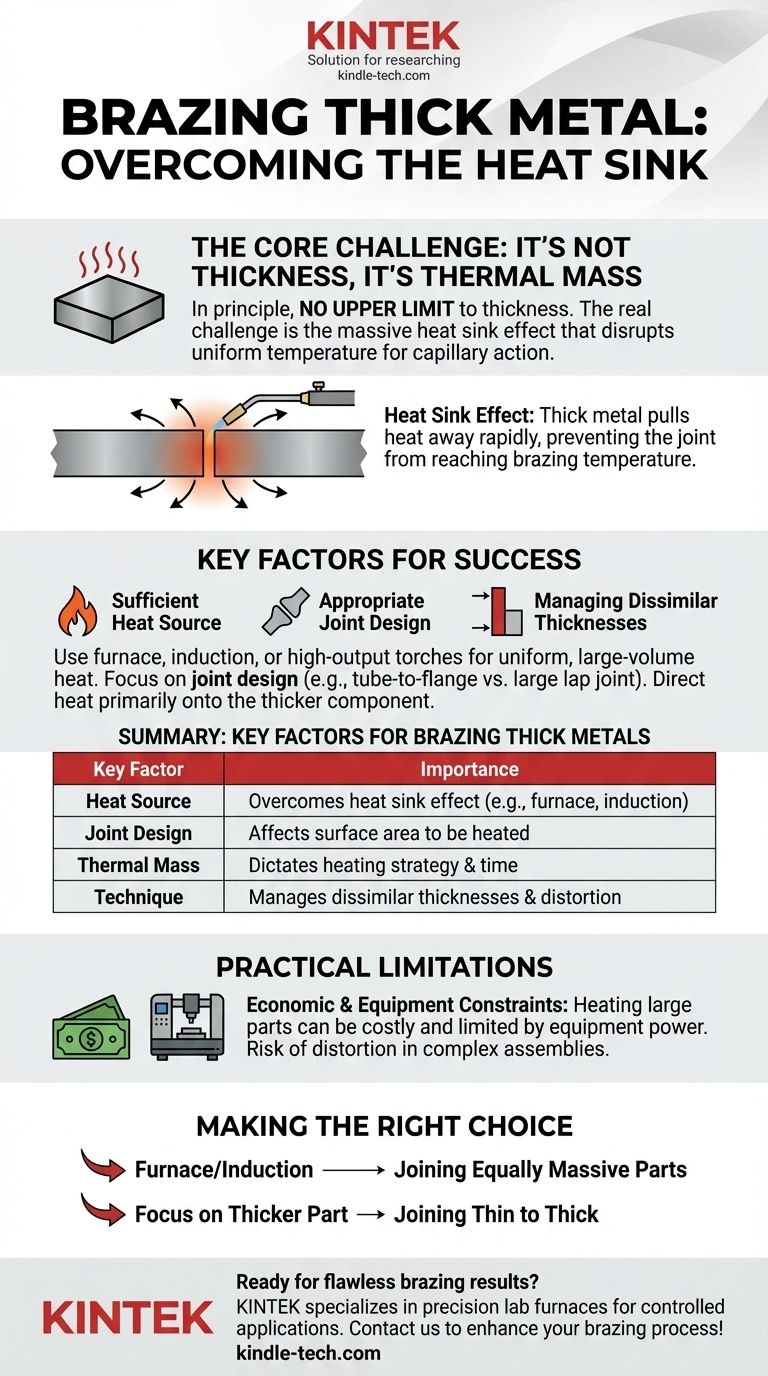

Pourquoi la masse, et non l'épaisseur, est le véritable défi

Le brasage fonctionne sur le principe de l'action capillaire, où le métal d'apport en fusion est aspiré dans l'espace étroit entre deux métaux de base. Pour que cela fonctionne correctement, toute la zone du joint doit être à une température uniforme légèrement supérieure au point de fusion du métal d'apport. Les matériaux épais perturbent ce processus en raison de leur capacité à absorber et à conduire la chaleur loin du joint.

L'effet de puits de chaleur

Une pièce de métal épaisse agit comme un énorme puits de chaleur. Elle retire rapidement l'énergie thermique du point d'application de la chaleur.

Si votre source de chaleur (comme un chalumeau) ne peut pas fournir de chaleur plus rapidement que le métal ne la dissipe, vous n'atteindrez jamais la température de brasage requise à l'interface du joint.

Le besoin d'une température uniforme

Pour que l'action capillaire fonctionne, les deux pièces de métal formant le joint doivent être à la bonne température.

Si une pièce est chaude et l'autre trop froide, le métal d'apport fondra et se liera au côté chaud, mais ne mouillera pas ou ne s'écoulera pas sur le côté froid, ce qui entraînera un joint incomplet et faible.

Le danger des gradients thermiques

Chauffer un point localisé sur une plaque très épaisse crée un gradient thermique abrupt – une forte différence de température entre la zone chaude et le métal froid environnant.

Cela peut entraîner un écoulement inégal du métal d'apport et, dans certains matériaux, introduire des contraintes internes importantes susceptibles d'entraîner une déformation ou une fissuration pendant le refroidissement.

Facteurs clés pour le brasage de sections épaisses

Le brasage réussi de composants épais est une question de contrôle de la chaleur. Cela nécessite un examen attentif de votre équipement, de la conception du joint et de la technique.

Source et méthode de chauffage suffisantes

Un petit chalumeau portatif est insuffisant pour les sections épaisses. Vous avez besoin d'une méthode capable de fournir un grand volume de chaleur uniformément.

Les méthodes efficaces comprennent le brasage au four, où l'ensemble est chauffé lentement dans une atmosphère contrôlée, ou le chauffage par induction, qui utilise des champs magnétiques pour générer de la chaleur directement et rapidement dans les pièces. De grandes configurations de chalumeaux à têtes multiples peuvent également être utilisées pour un chauffage localisé à haut rendement.

Conception de joint appropriée

La conception du joint est critique. Un joint à recouvrement entre deux plaques épaisses nécessite de chauffer une très grande surface.

En revanche, le brasage d'un tube de petit diamètre dans une bride épaisse est plus gérable, car vous pouvez concentrer la chaleur sur le composant de bride plus massif.

Gestion des épaisseurs dissemblables

Un scénario courant et difficile est le brasage d'un composant mince à un composant épais. La clé est de diriger la majorité de votre chaleur sur la partie plus épaisse.

En chauffant d'abord et plus agressivement le plus grand puits de chaleur, vous permettez à sa température d'augmenter. La partie mince atteindra la température beaucoup plus rapidement avec seulement la chaleur résiduelle, l'empêchant de surchauffer pendant que la partie épaisse rattrape son retard.

Comprendre les limitations pratiques

Bien que théoriquement possible, le brasage de sections extrêmement épaisses présente des compromis pratiques et économiques qui doivent être pris en compte.

Viabilité économique

Chauffer un très grand composant de plusieurs tonnes dans un four pendant plusieurs heures peut être techniquement possible, mais cela peut être prohibitivement coûteux en termes d'énergie et de temps.

À une certaine échelle, les procédés de soudage deviennent souvent un choix plus pratique et économique pour l'assemblage de sections massives.

Contraintes d'équipement

Vos capacités sont finalement limitées par votre équipement. La taille de votre four, la puissance de votre bobine d'induction ou la puissance de vos chalumeaux définiront la limite supérieure pratique de ce que vous pouvez braser avec succès.

Risque de déformation

Les cycles thermiques importants nécessaires pour chauffer et refroidir des pièces massives peuvent entraîner un gauchissement et une déformation, en particulier dans les assemblages complexes. Ce risque doit être évalué et géré par un support approprié et des vitesses de refroidissement contrôlées.

Faire le bon choix pour votre objectif

Pour déterminer si le brasage est la bonne approche pour votre application de section épaisse, tenez compte de votre objectif principal et des composants impliqués.

- Si votre objectif principal est d'assembler deux pièces également massives : Votre meilleure option est une méthode qui fournit une chaleur enveloppante, telle que le brasage au four ou par induction, pour assurer une montée en température lente et uniforme sur l'ensemble de l'assemblage.

- Si votre objectif principal est d'assembler une pièce mince à une pièce épaisse : Concentrez votre source de chaleur sur le composant le plus épais, lui permettant d'agir comme le réservoir de chaleur principal, et laissez le composant mince chauffer par conduction et énergie ambiante.

- Si votre objectif principal est d'évaluer le brasage par rapport au soudage : Tenez compte des propriétés de joint requises, du potentiel de déformation et du coût total de l'opération, y compris le temps de chauffage et l'utilisation de l'équipement.

En fin de compte, un brasage réussi est moins une question d'épaisseur du métal et plus une question de gestion intelligente de l'énergie thermique.

Tableau récapitulatif :

| Facteur clé | Importance pour le brasage des métaux épais |

|---|---|

| Source de chaleur | Détermine si vous pouvez surmonter l'effet de puits de chaleur (par exemple, four, induction). |

| Conception du joint | Affecte la surface qui doit être chauffée uniformément. |

| Masse thermique | Le véritable défi ; dicte la stratégie et le temps de chauffage. |

| Technique | Cruciale pour gérer les épaisseurs dissemblables et prévenir la déformation. |

Prêt à obtenir des résultats de brasage impeccables sur vos composants à section épaisse ? Le bon équipement est essentiel pour gérer la masse thermique et assurer un chauffage uniforme. KINTEK est spécialisé dans les fours de laboratoire de précision et les systèmes de chauffage idéaux pour les applications de brasage contrôlé. Nos experts peuvent vous aider à sélectionner la solution parfaite pour vos défis spécifiques d'assemblage de métaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de brasage !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Quels sont les avantages du brasage par rapport au soudage ? Obtenir un assemblage métallique propre et à faible déformation

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Comment obtenir la plus grande résistance de joint en brasure ? Maîtrisez les 3 clés pour des liaisons métallurgiques supérieures

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté