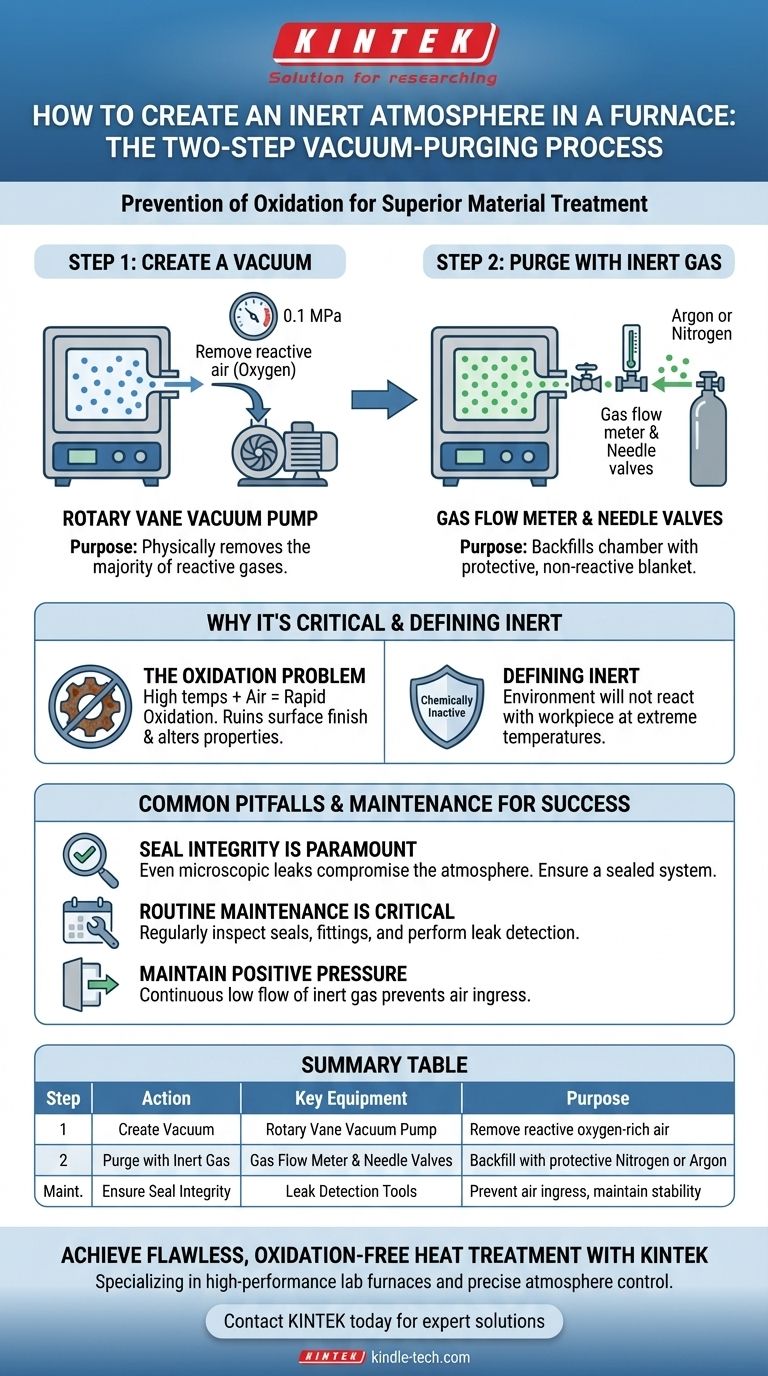

La méthode la plus efficace pour créer une atmosphère inerte dans un four est un processus en deux étapes connu sous le nom de vide-purge. Premièrement, une pompe à vide est utilisée pour éliminer l'air réactif de la chambre du four. Une fois le vide établi, la chambre est remplie à nouveau, ou « purgée », avec un gaz chimiquement inactif comme l'azote ou l'argon, ce qui protège le matériau de l'oxydation pendant le traitement thermique.

Le principe fondamental n'est pas simplement d'ajouter un gaz inerte, mais de déplacer activement l'atmosphère réactive riche en oxygène en premier. Un environnement inerte réussi dépend entièrement de l'élimination de l'air initial avant d'introduire le gaz protecteur.

Pourquoi une atmosphère inerte est essentielle

Pour exécuter correctement le processus, il est essentiel de comprendre le problème fondamental qu'une atmosphère inerte résout. À haute température, les matériaux deviennent très sensibles aux réactions chimiques avec l'air environnant, principalement avec l'oxygène.

Le problème de l'oxydation

La plupart des applications de traitement thermique visent à modifier les propriétés physiques d'un matériau, et non sa composition chimique. Lorsqu'ils sont chauffés en présence d'air, les matériaux peuvent rapidement s'oxyder, formant une couche superficielle indésirable (comme la rouille sur l'acier). Cette couche d'oxyde peut ruiner l'état de surface, compromettre l'intégrité structurelle et altérer les caractéristiques souhaitées du matériau.

Définir « Inerte » dans ce contexte

Dans ce contexte, « inerte » signifie simplement chimiquement inactif. L'objectif est de créer un environnement interne du four qui ne réagira pas avec la pièce, même à des températures extrêmes. Cela garantit que le processus de traitement thermique est propre, prévisible et donne le résultat souhaité sans contamination.

Le processus en deux étapes pour atteindre l'inertie

La création de cet environnement est une procédure délibérée nécessitant un équipement spécifique. Le processus est universellement applicable aux fours conçus pour le contrôle d'atmosphère.

Étape 1 : Créer un vide

La première et la plus critique étape consiste à éliminer l'air existant de la chambre du four scellée. Ceci est réalisé à l'aide d'une pompe à vide à palettes rotatives pour abaisser la chambre à un léger vide, généralement jusqu'à 0,1 MPa. Cette action élimine physiquement la grande majorité de l'oxygène et des autres gaz réactifs.

Étape 2 : Purger avec un gaz inerte

Une fois le vide atteint, une vanne est ouverte pour introduire un gaz inerte, le plus souvent de l'argon ou de l'azote. Ce gaz, géré par un débitmètre de gaz et des vannes à aiguille, remplit la chambre, enveloppant le matériau dans une couverture protectrice et non réactive. Un manomètre est utilisé pour surveiller l'atmosphère interne de la chambre.

Pièges courants et comment les éviter

Le simple fait de suivre les deux étapes n'est pas suffisant pour garantir une atmosphère inerte stable. L'intégrité du système de four lui-même est primordiale pour le succès.

Le rôle critique d'un système scellé

L'ensemble du processus de vide et de purge devient inefficace si le four présente des fuites. Même une fuite microscopique peut permettre à l'air ambiant de s'infiltrer à nouveau dans la chambre, réintroduisant de l'oxygène et compromettant l'environnement inerte pendant le traitement thermique.

La nécessité d'un entretien régulier

L'entretien du four n'est pas facultatif. Une maintenance préventive régulière, y compris l'inspection visuelle de tous les joints et raccords, est cruciale. Pour les applications de haute pureté, des méthodes de détection de fuites approfondies sont nécessaires pour identifier et réparer toute source potentielle de contamination atmosphérique.

Maintenir une pression positive

Une fois purgé, le four est souvent maintenu à une légère pression positive avec un flux très faible et continu de gaz inerte. Cela garantit que s'il existe des fuites mineures, le gaz inerte s'écoulera vers l'extérieur, empêchant tout air réactif de s'introduire à l'intérieur.

Faire le bon choix pour votre objectif

La rigueur de votre processus doit correspondre à la sensibilité de votre application.

- Si votre objectif principal est une pureté maximale pour les matériaux sensibles : Effectuez plusieurs cycles de vide et de purge pour éliminer pratiquement toute trace d'oxygène avant de commencer le processus de chauffage.

- Si votre objectif principal est la cohérence et la répétabilité du processus : Faites de la détection de fuites régulière et de la maintenance préventive une partie non négociable de votre liste de contrôle opérationnelle.

- Si votre objectif principal est l'efficacité opérationnelle : Assurez-vous que votre équipement, y compris la pompe à vide, le débitmètre de gaz et les vannes, est correctement calibré pour un contrôle précis et fiable.

En éliminant d'abord l'air réactif, puis en le remplaçant par un gaz inerte stable, vous obtenez un contrôle total sur l'environnement de traitement thermique de votre matériau.

Tableau récapitulatif :

| Étape | Action | Équipement clé | Objectif |

|---|---|---|---|

| 1 | Créer un vide | Pompe à vide à palettes rotatives | Éliminer l'air réactif riche en oxygène de la chambre |

| 2 | Purge avec gaz inerte | Débitmètre de gaz et vannes à aiguille | Remplir la chambre avec de l'azote ou de l'argon protecteur |

| Maintenance | Assurer l'intégrité du joint | Outils de détection de fuites | Empêcher l'infiltration d'air et maintenir un environnement inerte stable |

Obtenez un traitement thermique impeccable et sans oxydation grâce aux solutions expertes de KINTEK.

Que vous traitiez des alliages sensibles, des céramiques avancées ou d'autres matériaux de grande valeur, une atmosphère inerte fiable est non négociable. KINTEK est spécialisée dans les fours de laboratoire haute performance, les systèmes de vide et les consommables conçus pour un contrôle précis de l'atmosphère.

Notre équipe peut vous aider à choisir le bon équipement et à établir des protocoles de maintenance pour garantir la cohérence du processus, la pureté maximale des matériaux et l'efficacité opérationnelle.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en matière de four et laissez nos experts vous aider à protéger vos matériaux.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi une protection à l'argon de haute pureté est-elle nécessaire pour le recuit du carbure de silicium ? Protégez vos données microstructurales

- Comment les fours à haute température à atmosphère contrôlée étudient-ils la fatigue par oxydation de l'acier 316LN ? Maîtriser la synergie destructive

- Quelle est l'importance de l'atmosphère contrôlée dans le traitement thermique ? Prévenir l'oxydation et garantir l'intégrité des pièces

- Qu'est-ce que le brasage ? Un guide pour l'assemblage métallique solide et précis pour les applications de haute performance

- Pourquoi un four à atmosphère tubulaire est-il nécessaire pour le graphite plaqué de cuivre ? Assurer une liaison interfaciale sans oxyde

- Comment un four à atmosphère à haute température facilite-t-il le RAB ? Optimiser le joint céramique-métal à l'air

- Quel est le but de l'utilisation d'un four de chauffage à atmosphère contrôlée pour la réduction du Cu ? Atteindre des états catalytiques actifs

- Pourquoi l'hydrogène est-il utilisé dans les fours de recuit ? Obtenez une qualité de surface supérieure et des cycles plus rapides