Pour effectuer le frittage, vous compactez une poudre de matériau dans une forme désirée (un « corps vert ») puis vous la chauffez à une température élevée, mais inférieure à son point de fusion. Ce chauffage contrôlé donne aux atomes des particules de poudre suffisamment d'énergie pour diffuser à travers leurs frontières, les fusionnant ensemble et transformant la poudre meuble en un objet solide et dense. Pour de nombreux processus, en particulier avec les céramiques, cela implique de mélanger la poudre en une barbotine, de la sécher par pulvérisation, de la presser dans un moule et d'effectuer une élimination des liants à basse température avant le frittage final à haute température.

Le frittage n'est pas une question de fusion ; c'est un processus à l'état solide pour créer des objets denses à partir de poudres. Son objectif principal est de fusionner les particules à l'aide de chaleur et parfois de pression, ce qui en fait la méthode de fabrication essentielle pour les céramiques et les métaux haute performance ayant des points de fusion extrêmement élevés.

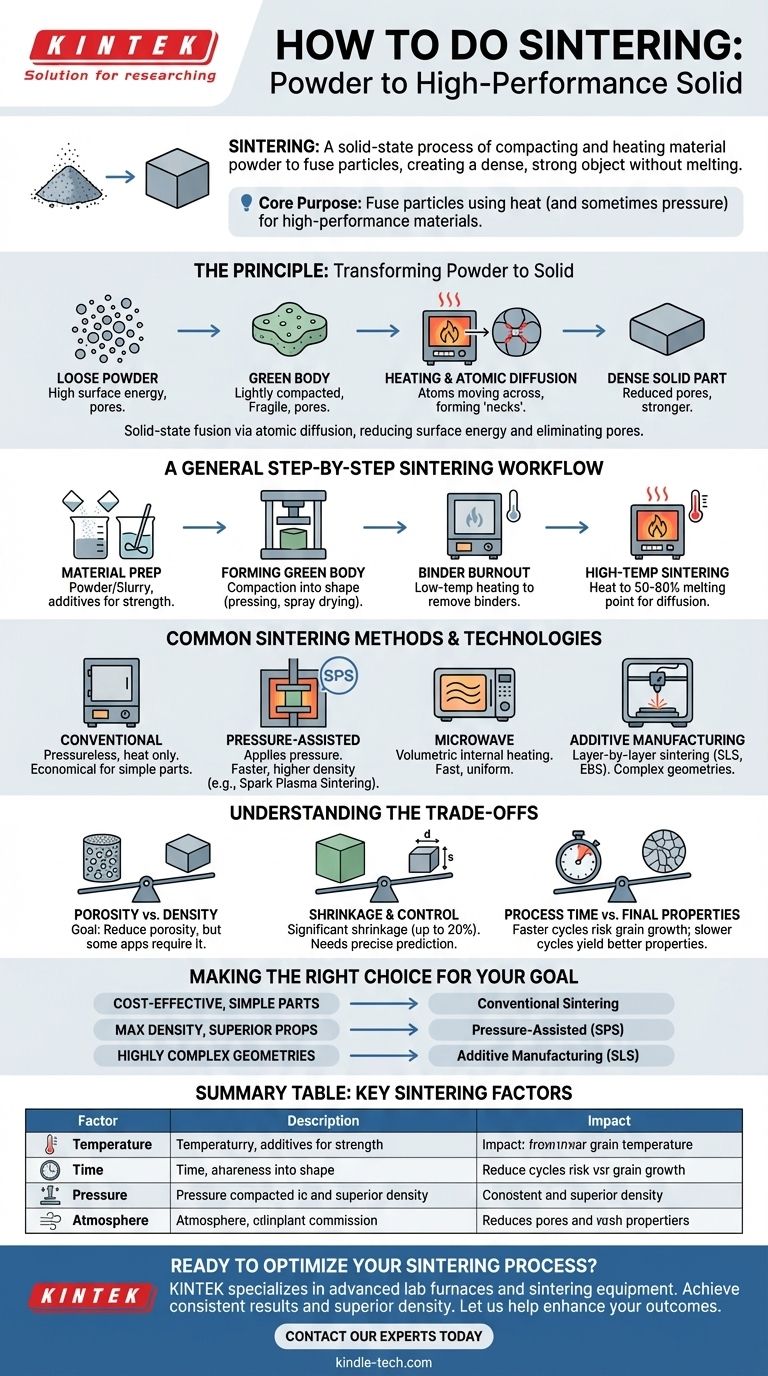

Le principe : Comment le frittage transforme la poudre en solide

Le frittage fonctionne en réduisant l'énergie de surface d'un ensemble de particules. En appliquant de la chaleur, vous encouragez le système à éliminer les espaces vides (pores) entre les particules, ce qui donne une pièce finale plus solide et plus dense.

Le « Corps Vert » : Une Fondation Non Cuite

Le processus commence par la compaction de la poudre de matériau initiale dans une forme. Cet objet pré-fritté est appelé un corps vert.

Le corps vert possède la géométrie souhaitée mais est mécaniquement fragile, maintenu ensemble uniquement par la friction des particules ou un agent liant temporaire.

Le Rôle de la Chaleur et de la Diffusion Atomique

Lorsque le corps vert est chauffé dans un four, les atomes gagnent de l'énergie thermique. Ils deviennent mobiles et commencent à migrer ou à diffuser.

Cette diffusion se produit le plus rapidement aux points de contact entre les particules. Les atomes se déplacent pour combler les lacunes et créer des « cols » qui relient les particules adjacentes, les soudant efficacement à l'échelle microscopique.

Atteindre la Densité Sans Fusion

L'aspect critique du frittage est que cette fusion se produit entièrement à l'état solide. Le matériau n'atteint jamais son point de fusion pour devenir liquide.

À mesure que le processus se poursuit, les cols entre les particules se développent et les pores se rétrécissent. La pièce entière devient plus dense et plus solide, rétrécissant souvent en volume global à mesure que les vides internes sont éliminés.

Un Flux de Travail de Frittage Général Étape par Étape

Bien que les paramètres spécifiques varient selon le matériau, la plupart des processus de frittage conventionnels suivent un chemin similaire de la poudre à la pièce finie.

Étape 1 : Préparation du Matériau

Le matériau de départ est une poudre fine. Il peut être mélangé avec un liant pour améliorer la résistance du corps vert ou avec d'autres additifs pour faciliter le processus de frittage. Ce mélange peut être transformé en une barbotine aqueuse.

Étape 2 : Formation du Corps Vert

La poudre est compactée dans la forme désirée. Ceci est couramment réalisé en la pressant dans une matrice ou un moule, un processus connu sous le nom de compaction. Pour les barbotines, le séchage par pulvérisation peut être utilisé pour créer des granulés uniformes avant le pressage.

Étape 3 : Combustion du Liant (Déliantage)

Si un liant a été utilisé, le corps vert subit un cycle de chauffage à basse température. Cette étape est conçue pour brûler lentement le liant sans perturber la pièce fragile avant le début du frittage principal.

Étape 4 : Frittage à Haute Température

La pièce est chauffée dans un four contrôlé à la température de frittage, qui est généralement de 50 à 80 % du point de fusion absolu du matériau. Elle est maintenue à cette température pendant un temps défini pour permettre une diffusion atomique et une densification suffisantes.

Méthodes et Technologies de Frittage Courantes

Au-delà de la méthode conventionnelle en four, plusieurs techniques avancées offrent une plus grande vitesse, un meilleur contrôle et une meilleure qualité de pièce finale.

Frittage Conventionnel (Sans Pression)

C'est la méthode la plus courante et la plus simple, s'appuyant uniquement sur la chaleur dans un four à atmosphère contrôlée pour favoriser la densification. Elle est largement utilisée pour les céramiques, la poterie et certaines pièces métalliques.

Frittage Assisté par Pression

L'application d'une pression externe pendant le chauffage accélère considérablement le processus de densification. Cela aide à fermer les pores plus efficacement et peut être effectué à des températures plus basses. Le Frittage par Plasma d'Étincelle (SPS) est une forme avancée qui utilise un courant électrique pulsé pour générer simultanément chaleur et pression.

Frittage Micro-ondes

Cette technique utilise le rayonnement micro-ondes pour chauffer le matériau de manière interne et volumétrique, plutôt que de l'extérieur vers l'intérieur. Cela peut conduire à des vitesses de chauffage beaucoup plus rapides et à des microstructures plus uniformes.

Frittage par Fabrication Additive

Les techniques telles que le Frittage Sélectif par Laser (SLS) et le Frittage par Faisceau d'Électrons (EBS) sont des méthodes d'impression 3D. Elles utilisent un faisceau d'énergie focalisé pour fritter le matériau pulvérulent couche par couche, permettant la création de géométries très complexes impossibles avec le moulage traditionnel.

Comprendre les Compromis

Le frittage est un processus puissant, mais il nécessite un contrôle minutieux pour obtenir le résultat souhaité. Son succès est un équilibre entre des facteurs concurrents.

Porosité contre Densité

L'objectif principal du frittage est de réduire la porosité (l'espace vide à l'intérieur d'une pièce). Bien qu'une densité élevée soit souvent souhaitée pour la résistance, certaines applications, comme les filtres, nécessitent de conserver intentionnellement un certain niveau de porosité.

Rétrécissement et Contrôle Dimensionnel

À mesure qu'une pièce devient plus dense, elle rétrécit. Ce rétrécissement peut être important (jusqu'à 20 % en volume) et doit être prédit et pris en compte avec précision dans la conception initiale du moule et du corps vert pour obtenir les dimensions finales correctes.

Temps de Processus contre Propriétés Finales

Des cycles de frittage plus rapides à des températures plus élevées peuvent réduire le temps de fabrication, mais ils risquent une croissance anormale des grains, ce qui peut affaiblir la pièce finale. Des cycles plus lents et plus contrôlés donnent généralement des propriétés matérielles supérieures et plus cohérentes.

Faire le Bon Choix pour Votre Objectif

La meilleure approche de frittage dépend entièrement de votre matériau, de la complexité souhaitée de la pièce et des exigences de performance.

- Si votre objectif principal est la production économique de pièces céramiques ou métalliques simples : Le frittage conventionnel sans pression dans un four est le choix le plus établi et le plus économique.

- Si votre objectif principal est d'obtenir une densité maximale et des propriétés mécaniques supérieures : Les méthodes assistées par pression comme le SPS offrent la meilleure densification et le meilleur contrôle microstructural, en particulier pour les matériaux avancés.

- Si votre objectif principal est de fabriquer des géométries très complexes et uniques : Les techniques de fabrication additive comme le Frittage Sélectif par Laser (SLS) sont la solution idéale.

En fin de compte, maîtriser le frittage consiste à contrôler la chaleur et la pression pour transformer une simple poudre en un composant solide haute performance.

Tableau Récapitulatif :

| Facteur Clé de Frittage | Description | Impact sur la Pièce Finale |

|---|---|---|

| Température | Généralement 50-80 % du point de fusion du matériau. | Déclenche la diffusion atomique pour la fusion des particules. |

| Temps | Durée de maintien à la température de frittage. | Contrôle la densification et la croissance des grains. |

| Pression | Force appliquée pendant le chauffage (dans certaines méthodes). | Augmente la densité, réduit la porosité et la température. |

| Atmosphère | Environnement gazeux contrôlé dans le four. | Prévient l'oxydation, assure les réactions chimiques appropriées. |

Prêt à Optimiser Votre Processus de Frittage ?

Que vous développiez de nouveaux matériaux ou que vous augmentiez la production, obtenir un contrôle précis de la température, de l'atmosphère et de la pression est essentiel pour réussir.

KINTEK est spécialisée dans les fours de laboratoire avancés et les équipements de frittage conçus pour les chercheurs et les fabricants travaillant avec des céramiques, des métaux et des poudres avancées. Nos solutions vous aident à obtenir des résultats constants, une densité supérieure et des microstructures contrôlées.

Laissez-nous vous aider à améliorer vos résultats de frittage.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver le four ou la presse parfait pour vos besoins.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à tube sous vide haute pression de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quels sont les avantages d'un four tubulaire ? Obtenez une uniformité et un contrôle supérieurs de la température

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?

- Quelle est la différence entre un four tubulaire et un four à moufle ? Choisissez le bon outil pour votre application

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau