Pour mesurer l'épaisseur d'un revêtement, vous devez utiliser un appareil de mesure compatible à la fois avec le revêtement et avec le matériau sous-jacent, appelé substrat. Les méthodes non destructives les plus courantes impliquent des appareils électroniques portatifs qui utilisent soit l'induction magnétique pour les revêtements sur l'acier et le fer, soit les courants de Foucault pour les revêtements sur d'autres métaux comme l'aluminium. Le choix de la méthode dépend entièrement des propriétés matérielles du substrat.

La clé pour mesurer avec précision l'épaisseur d'un revêtement n'est pas de trouver un outil universel unique, mais plutôt d'adapter le principe de mesure à la combinaison spécifique de votre revêtement et des matériaux du substrat. Le substrat — ce qui se trouve sous le revêtement — détermine quelle technologie fonctionnera.

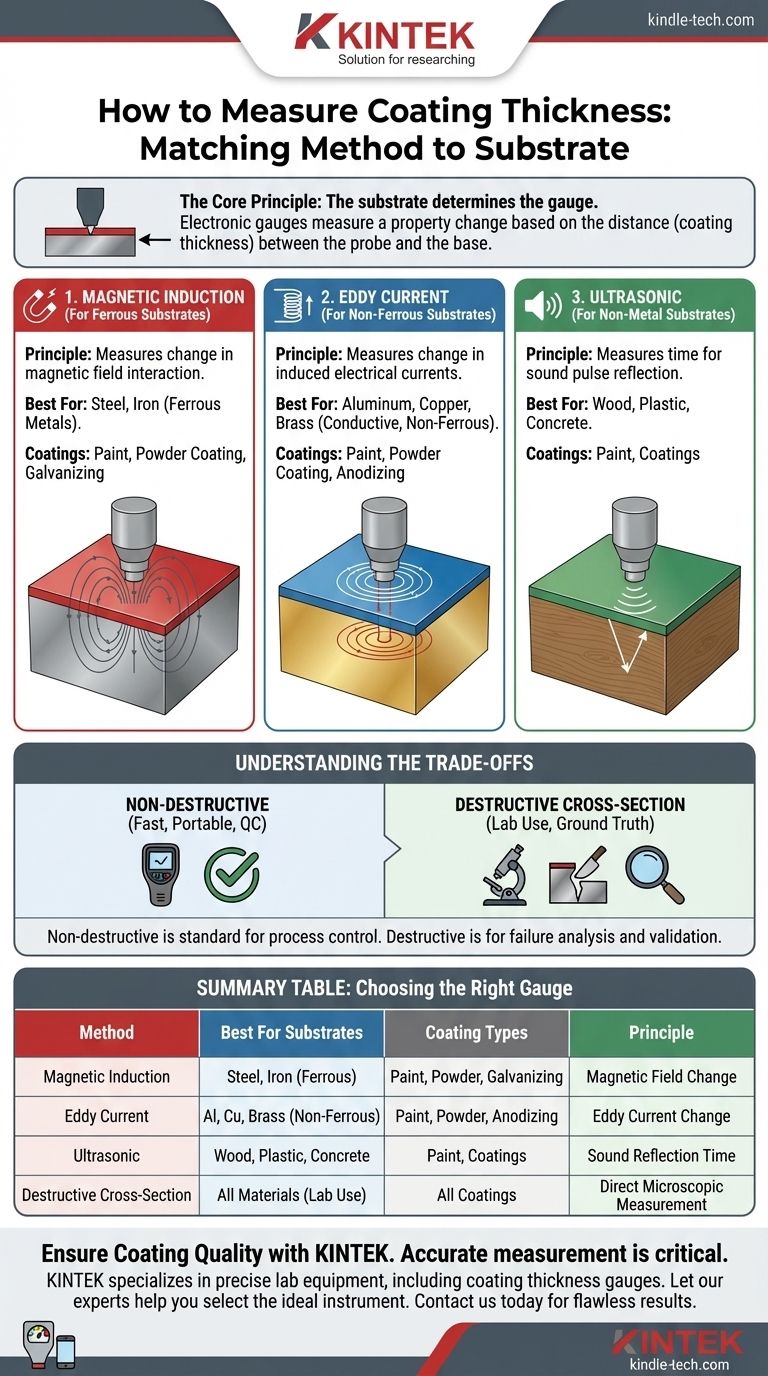

Le principe fondamental : Interaction entre le substrat et le revêtement

Ce que mesurent réellement les appareils

Les appareils de mesure d'épaisseur électroniques ne mesurent pas directement l'épaisseur du revêtement. Ils fonctionnent en mesurant un changement dans une propriété physique causé par la distance entre la sonde de l'appareil et le substrat de base.

Cette distance correspond à l'épaisseur du revêtement. L'appareil traduit ensuite cette mesure en une lecture d'épaisseur en micromètres (μm) ou en mils.

Le facteur décisif : le type de matériau

La technologie à l'intérieur de l'appareil est conçue pour un type spécifique de matériau de substrat. C'est pourquoi un appareil conçu pour l'acier ne fonctionnera pas sur l'aluminium, et vice-versa. Comprendre votre substrat est la première et la plus critique des étapes.

Méthodes de mesure non destructives

Les essais non destructifs (END) constituent la norme pour le contrôle qualité, car ils vous permettent de mesurer les pièces finies sans causer de dommages.

Induction magnétique (Pour les substrats ferreux)

C'est la méthode la plus courante pour mesurer les revêtements non magnétiques sur les métaux ferreux comme l'acier et le fer.

La sonde de l'appareil génère un champ magnétique. La présence du substrat en acier affecte ce champ, et l'appareil mesure l'intensité de cette interaction. Un revêtement plus épais affaiblit l'interaction, ce que l'appareil interprète comme une lecture d'épaisseur plus élevée.

Cette méthode est idéale pour la peinture, le revêtement en poudre, la galvanisation et les revêtements plastiques sur toute base en acier magnétique.

Courants de Foucault (Pour les substrats non ferreux)

Cette méthode est utilisée pour mesurer les revêtements non conducteurs sur les métaux conducteurs non ferreux comme l'aluminium, le cuivre, le laiton ou l'acier inoxydable.

La sonde génère un champ magnétique alternatif, qui induit de petits courants électriques circulaires (courants de Foucault) dans le substrat conducteur. L'épaisseur du revêtement modifie les caractéristiques de ces courants, que l'appareil mesure et convertit en une valeur d'épaisseur.

C'est la norme pour mesurer la peinture ou le revêtement en poudre sur l'aluminium et l'épaisseur de l'anodisation.

Mesure par ultrasons (Pour les substrats non métalliques)

Lorsque le substrat n'est pas un métal — tel que le bois, le plastique ou le béton — les méthodes magnétiques et par courants de Foucault sont inefficaces.

Dans ces cas, un appareil à ultrasons est utilisé. Il envoie une impulsion sonore à haute fréquence à travers le revêtement. L'impulsion se réfléchit sur le substrat et revient à la sonde. L'appareil mesure le temps que prend ce trajet aller-retour et calcule l'épaisseur en fonction de la vitesse du son dans ce matériau de revêtement spécifique.

Comprendre les compromis

Le choix d'une méthode de mesure implique de comprendre l'équilibre entre la précision, la vitesse, le coût et la possibilité ou non de détruire la pièce.

Destructif contre non destructif

Les appareils non destructifs sont rapides, portables et essentiels pour l'inspection à 100 % et le contrôle des processus. Ils fournissent un retour d'information immédiat sur la chaîne de production.

Les méthodes destructives, comme la découpe d'une pièce et la mesure de sa coupe transversale au microscope, sont considérées comme la « vérité terrain ». Elles sont extrêmement précises mais lentes, nécessitent un équipement de laboratoire spécialisé et détruisent l'échantillon. Ceci est généralement réservé à l'analyse des défaillances, à la recherche ou à la certification initiale d'un nouveau processus.

Précision et étalonnage

Aucun appareil électronique n'est précis sans un étalonnage approprié. Pour des résultats fiables, un appareil doit être étalonné pour l'application spécifique.

Cela implique une procédure de « mise à zéro » sur un échantillon non revêtu de la pièce exacte que vous mesurez. Vous vérifiez ensuite sa précision à l'aide de normes d'épaisseur certifiées ou de cales placées sur cette même pièce non revêtue. Cela tient compte de la matière spécifique, de la géométrie et de la rugosité de surface du substrat.

Influence de la géométrie de la pièce

Les mesures peuvent être faussées par la forme de la pièce. Les lectures prises sur des bords vifs, des coins intérieurs serrés ou des surfaces très courbes peuvent être inexactes. Les appareils professionnels disposent souvent de sondes ou de modes spéciaux pour aider à compenser ces facteurs.

Sélectionner le bon appareil pour votre application

Votre choix doit être guidé par les matériaux avec lesquels vous travaillez et votre objectif de qualité.

- Si votre objectif principal est le contrôle qualité sur des pièces en acier ou en fer : Un appareil à induction magnétique est votre outil le plus fiable et le plus efficace.

- Si votre objectif principal est l'inspection des revêtements sur l'aluminium, le laiton ou le cuivre : Un appareil à courants de Foucault est le bon choix non destructif.

- Si votre objectif principal est de mesurer la peinture sur du bois, du béton ou du plastique : Un appareil à ultrasons est nécessaire car les méthodes magnétiques ou par courants de Foucault ne fonctionneront pas.

- Si votre objectif principal est l'analyse des défaillances ou la validation d'un nouveau processus : La coupe transversale destructive fournit la mesure de vérité terrain la plus définitive.

En adaptant votre méthode de mesure à vos matériaux spécifiques, vous assurez la précision et maintenez le contrôle sur la qualité de votre produit.

Tableau récapitulatif :

| Méthode | Idéal pour les substrats | Types de revêtements | Principe |

|---|---|---|---|

| Induction magnétique | Acier, Fer (Ferreux) | Peinture, Revêtement en poudre, Galvanisation | Mesure le changement du champ magnétique |

| Courants de Foucault | Aluminium, Cuivre, Laiton (Non ferreux) | Peinture, Revêtement en poudre, Anodisation | Mesure le changement dans les courants électriques induits |

| Ultrasonique | Bois, Plastique, Béton | Peinture, Revêtements | Mesure le temps de réflexion de l'onde sonore |

| Coupe transversale destructive | Tous les matériaux (Usage laboratoire) | Tous les revêtements | Mesure microscopique directe (vérité terrain) |

Assurez la qualité de votre revêtement avec le bon outil de mesure.

La mesure précise de l'épaisseur est essentielle pour la performance et la durabilité du produit. KINTEK se spécialise dans la fourniture d'équipements de laboratoire précis, y compris des appareils de mesure d'épaisseur de revêtement, pour répondre à vos besoins spécifiques en matière de tests de matériaux. Nos experts peuvent vous aider à sélectionner l'instrument idéal pour votre substrat et votre application, garantissant un contrôle qualité fiable.

Contactez-nous dès aujourd'hui pour discuter de vos exigences et laissez KINTEK vous fournir la solution dont vous avez besoin pour des résultats impeccables. Prenez contact maintenant !

Guide Visuel

Produits associés

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Outils de coupe professionnels pour diaphragme en tissu de papier carbone, feuille de cuivre, aluminium et plus encore

Les gens demandent aussi

- Comment une presse hydraulique de laboratoire contribue-t-elle aux tests MIC ? Assurer la précision des spécimens en acier inoxydable

- Quels sont les avantages d'un appareil de polissage électrolytique pour les échantillons TEM en acier EK-181 ? Assurer l'intégrité maximale de l'échantillon

- Qu'est-ce que l'enrobage en métallurgie ? Un guide pour une préparation parfaite des échantillons

- Comment un échantillon doit-il être installé sur le support d'échantillon ? Assurer la stabilité mécanique et l'intégrité électrique

- Quelle est la différence entre l'enrobage à chaud et l'enrobage à froid ? Choisissez la bonne méthode pour votre échantillon