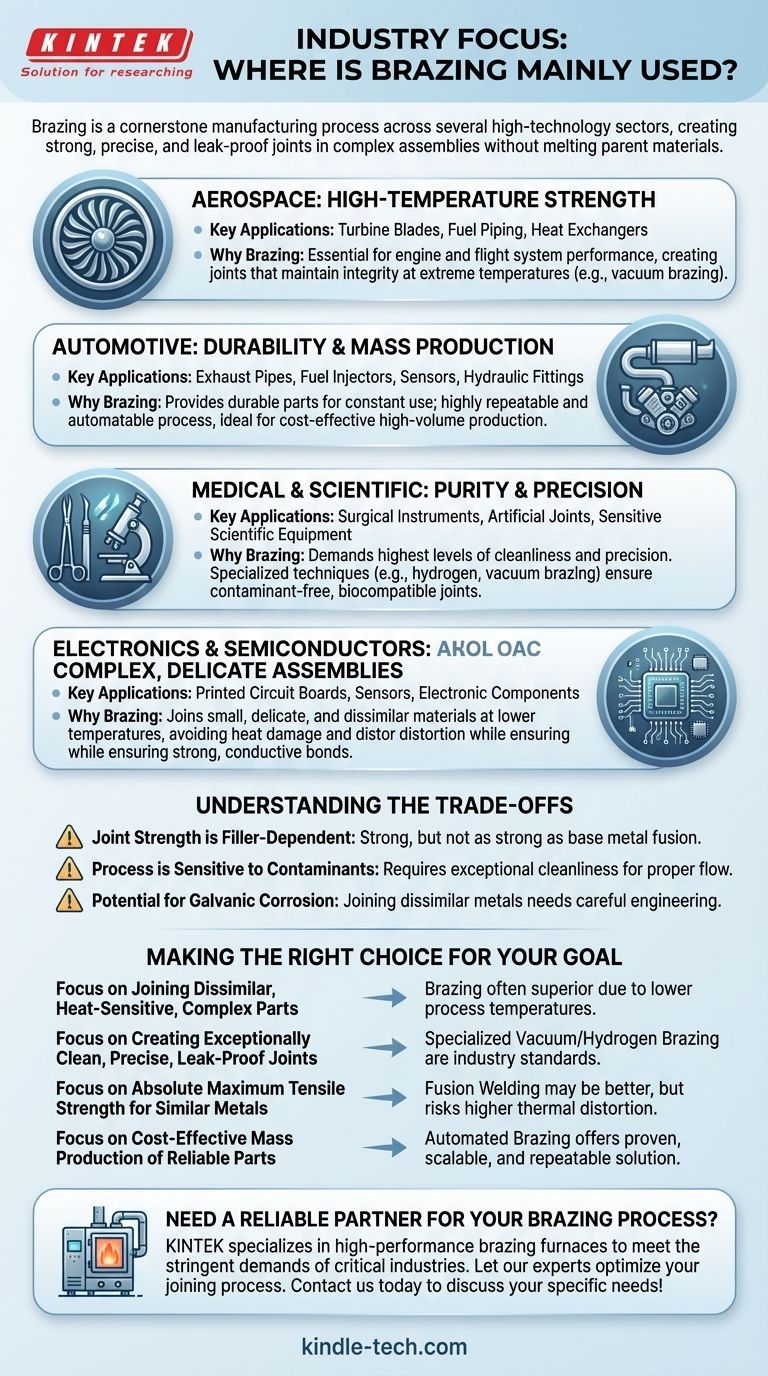

Le brasage n'est pas confiné à une seule industrie, mais constitue un processus de fabrication essentiel dans plusieurs secteurs de haute technologie. Les industries les plus importantes qui dépendent du brasage sont l'aérospatiale, l'automobile, l'électronique et le médical, où le besoin de joints solides, précis et fiables entre les composants métalliques est primordial.

La valeur du brasage réside dans sa capacité unique à créer des joints exceptionnellement solides, propres et étanches dans des assemblages complexes – souvent entre des métaux dissemblables – sans faire fondre ni déformer les matériaux de base. Cela le rend indispensable pour les applications où la performance et la fiabilité ne peuvent être compromises.

Pourquoi les industries à enjeux élevés comptent sur le brasage

Le brasage est plus qu'une simple méthode d'assemblage ; c'est une technologie habilitante. Différentes industries exploitent ses avantages spécifiques pour répondre à leurs exigences uniques et rigoureuses.

Aérospatiale : Pour la résistance aux températures extrêmes

L'industrie aérospatiale opère dans les conditions les plus exigeantes, nécessitant des pièces légères, incroyablement solides et capables de résister à des fluctuations de température et des vibrations extrêmes.

Le brasage est utilisé pour fabriquer des composants critiques comme les aubes de turbine, les conduites de carburant et les échangeurs de chaleur. Le processus, en particulier le brasage sous vide, crée des joints qui maintiennent leur intégrité à haute température, ce qui est essentiel pour la performance des moteurs et des systèmes de vol.

Automobile : Pour la durabilité et la production de masse

Dans le secteur automobile, la fiabilité et la rentabilité sont essentielles. Les composants doivent supporter une utilisation constante, des vibrations et une exposition aux éléments pendant des années.

Le brasage est essentiel pour produire des pièces durables comme les tuyaux d'échappement, les injecteurs de carburant, les capteurs et les raccords hydrauliques. Le processus est hautement reproductible et peut être automatisé, ce qui en fait une solution rentable pour la production en grand volume exigée par l'industrie.

Médical et scientifique : Pour la pureté et la précision

Les dispositifs médicaux exigent les plus hauts niveaux de propreté et de précision. Les joints doivent être parfaitement formés, exempts de contaminants et souvent biocompatibles.

Des techniques spécialisées comme le brasage sous hydrogène et sous vide sont utilisées pour créer des assemblages d'une propreté extrême. Ceci est critique pour la fabrication d'instruments chirurgicaux, de prothèses articulaires et d'équipements scientifiques sensibles où toute imperfection ou contamination pourrait avoir de graves conséquences.

Électronique et semi-conducteurs : Pour les assemblages complexes et délicats

L'industrie électronique exige l'assemblage de matériaux très petits, délicats et souvent dissemblables (comme le métal sur la céramique) sans provoquer de dommages thermiques ou de déformation.

Parce que le brasage se produit à une température inférieure au point de fusion des composants, il est idéal pour l'assemblage de cartes de circuits imprimés, de capteurs et d'autres composants électroniques. Il permet des joints solides et conducteurs sans endommager les matériaux sensibles impliqués.

Comprendre les compromis

Bien que puissant, le brasage est un outil spécifique avec son propre ensemble de considérations. Comprendre ses limites est essentiel pour l'utiliser efficacement.

La résistance du joint dépend du métal d'apport

Un joint brasé n'est aussi solide que son métal d'apport. Bien que très solide, il n'atteint généralement pas la résistance absolue d'un joint soudé correctement où les métaux de base sont fusionnés ensemble.

Le processus est sensible aux contaminants

Le brasage nécessite une surface exceptionnellement propre pour que le métal d'apport s'écoule correctement et crée une liaison solide. Cela signifie que les pièces doivent être méticuleusement nettoyées avant le processus, ce qui ajoute du temps et des coûts à la fabrication.

Potentiel de corrosion galvanique

Lors de l'assemblage de métaux dissemblables, la combinaison des deux métaux de base et du métal d'apport peut créer une pile galvanique. S'il n'est pas correctement conçu pour son environnement de service, cela peut entraîner une corrosion au niveau du joint au fil du temps.

Faire le bon choix pour votre objectif

Le choix du processus d'assemblage correct dépend entièrement des exigences spécifiques de votre composant et de son application.

- Si votre objectif principal est d'assembler des pièces dissemblables, sensibles à la chaleur ou complexes : Le brasage est souvent le choix supérieur en raison de ses températures de processus plus basses.

- Si votre objectif principal est de créer des joints exceptionnellement propres, précis et étanches : Les processus spécialisés comme le brasage sous vide ou sous hydrogène sont la norme de l'industrie.

- Si votre objectif principal est la résistance à la traction maximale absolue pour des métaux similaires : Le soudage par fusion peut être une solution plus directe, mais vous devez tenir compte d'une distorsion thermique plus élevée.

- Si votre objectif principal est la production de masse rentable de pièces métalliques fiables : Le brasage automatisé offre une solution éprouvée, évolutive et hautement reproductible.

En fin de compte, comprendre les exigences uniques de votre application – de la résistance et de la compatibilité des matériaux à la propreté – est la clé pour tirer parti du bon processus de fabrication.

Tableau récapitulatif :

| Industrie | Applications clés | Pourquoi le brasage est utilisé |

|---|---|---|

| Aérospatiale | Aubes de turbine, échangeurs de chaleur | Résistance aux hautes températures, assemblages légers |

| Automobile | Injecteurs de carburant, systèmes d'échappement | Durabilité, production de masse rentable |

| Médical | Instruments chirurgicaux, implants | Propreté extrême, précision, biocompatibilité |

| Électronique | Capteurs, cartes de circuits imprimés | Assemble des matériaux délicats sans dommages thermiques |

Besoin d'un partenaire fiable pour votre processus de brasage ? Le bon équipement est crucial pour obtenir des joints solides, propres et précis dans les applications critiques. KINTEK est spécialisé dans les équipements de laboratoire et de production haute performance, y compris les fours de brasage, pour répondre aux exigences rigoureuses d'industries comme l'aérospatiale, le médical et l'électronique. Laissez nos experts vous aider à optimiser votre processus d'assemblage – contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Comment un four de calcination à haute température contribue-t-il à la formation de catalyseurs Si-RuO2 ? Optimisez votre synthèse

- Quel rôle joue un four de frittage sous vide dans le traitement thermique composite à 1200 °C ? Obtenir une liaison parfaite des couches

- Quelle est la plage de température d'un four électrique ? Assurez un chauffage domestique sûr et efficace

- Quelle est la température de frittage la plus élevée ? Maîtrisez la chaleur optimale pour vos matériaux

- Qu'est-ce que le Sinter-HIP ? Atteindre la densité maximale et des performances supérieures pour les composants critiques

- Quel matériau est utilisé dans un four à haute température ? Un guide des métaux et céramiques réfractaires

- Quelle est la température maximale d'un four de traitement thermique ? De 1100°C à 2200°C+

- Quelle est l'application spécifique d'une étuve sous vide pour éliminer l'humidité résiduelle du PEO ? Assurer la stabilité de la batterie