Non, le moulage par compression et le moulage par transfert sont des processus fondamentalement différents. Bien que les deux utilisent la chaleur et la pression pour façonner le matériau, la distinction essentielle réside dans la manière dont le matériau est introduit dans la cavité du moule. Le moulage par compression place le matériau directement dans la forme finale du moule, tandis que le moulage par transfert chauffe et injecte le matériau depuis une chambre séparée dans un moule fermé.

La différence essentielle à comprendre est le contrôle par rapport à la simplicité. Le moulage par compression est un processus direct et simple, idéal pour les pièces moins complexes, tandis que le moulage par transfert est un processus indirect qui offre un meilleur contrôle pour les géométries complexes et les composants délicats.

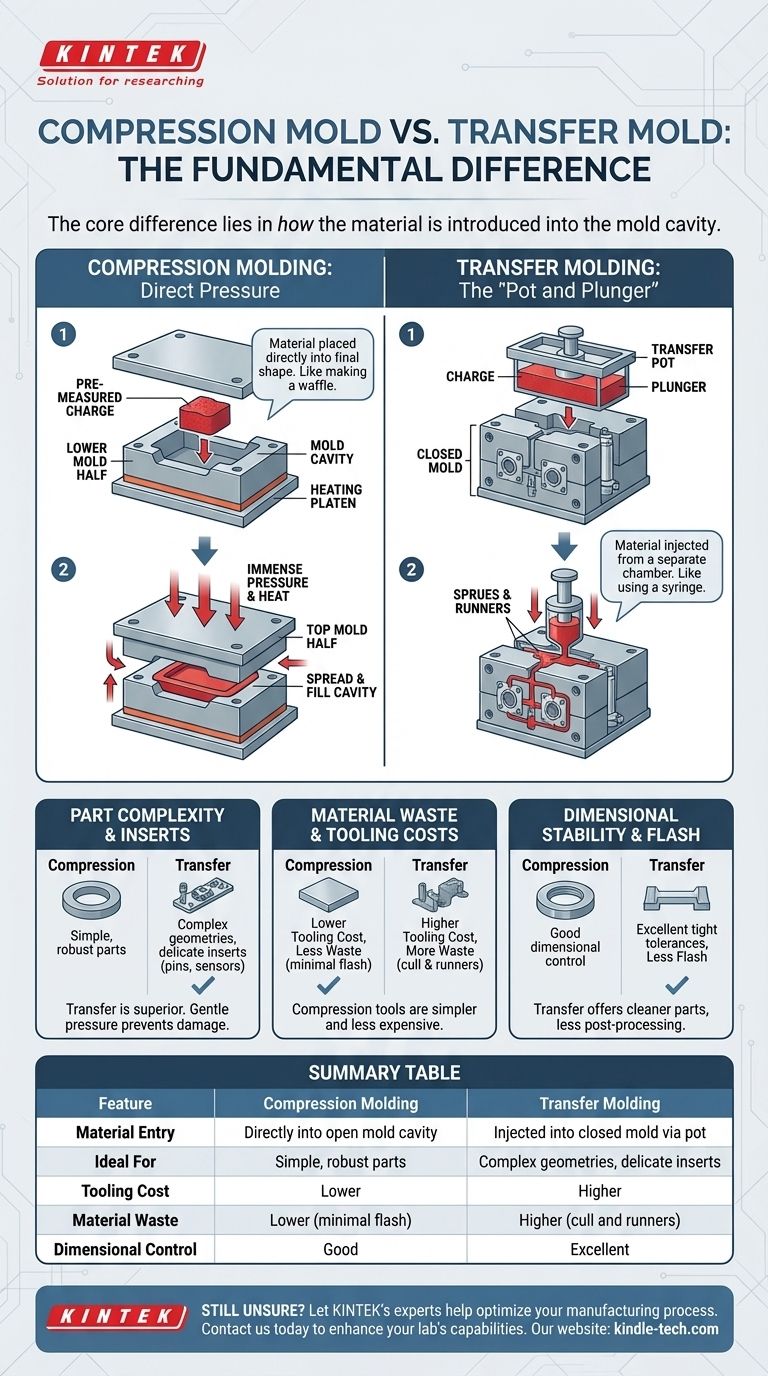

La mécanique de base : Comment le matériau pénètre dans le moule

La différence déterminante entre ces deux méthodes est le chemin emprunté par la matière première avant de devenir une pièce finie. Cette seule distinction entraîne tous les avantages et inconvénients subséquents.

Moulage par compression : Pression directe

Dans le moulage par compression, une quantité pré-mesurée de matériau de moulage, appelée la charge, est placée directement dans la moitié inférieure, ouverte et chauffée, de la cavité du moule.

La moitié supérieure du moule est ensuite fermée, appliquant une pression immense. Cette action force le matériau à s'étaler et à remplir toute la cavité, en prenant sa forme. C'est analogue à la fabrication d'une gaufre : vous placez la pâte directement sur le fer et fermez le couvercle pour former la forme finale.

Moulage par transfert : Le « pot et le piston »

Le moulage par transfert ajoute une étape intermédiaire. La charge n'est pas placée dans la cavité de la pièce elle-même, mais dans une chambre séparée appelée le pot de transfert, situé au-dessus de la cavité.

Le moule est fermé d'abord. Ensuite, un piston met le matériau sous pression dans le pot, le chauffant à l'état liquide et le forçant à travers des canaux (broches et canaux d'alimentation) dans la cavité du moule complètement fermée. C'est plus comme utiliser une seringue pour injecter du liquide dans un récipient.

Pourquoi cette différence est importante pour votre pièce

Le choix entre ces méthodes a des conséquences directes sur la conception des pièces, le gaspillage de matériaux et les coûts d'outillage.

Complexité des pièces et inserts

Le moulage par transfert est bien supérieur pour les pièces présentant des géométries complexes ou des inserts délicats (tels que des broches métalliques ou des capteurs électroniques).

Étant donné que le moule est déjà fermé lorsque le matériau s'écoule, le matériau pénètre avec une pression plus uniforme et plus douce. Cela empêche d'endommager ou de déplacer des composants d'insertion fragiles. La pression élevée et directe du moulage par compression peut facilement plier des broches ou fissurer des inserts.

Gaspillage de matériaux et coûts d'outillage

Les outils de moulage par compression sont généralement plus simples et moins chers à fabriquer. Le processus peut être très efficace en termes de matériaux, car la charge peut être mesurée pour correspondre étroitement au volume final de la pièce.

Les outils de moulage par transfert sont plus complexes en raison du système intégré de pot, de piston et de canaux d'alimentation, ce qui entraîne des coûts d'outillage initiaux plus élevés. Il crée également intrinsèquement plus de déchets, car le matériau restant dans le pot et les canaux (la « carotte ») durcit et doit être jeté.

Stabilité dimensionnelle et bavures

Le moulage par transfert offre généralement des tolérances dimensionnelles plus serrées et produit moins de « bavures » (excès de matériau qui s'infiltre là où les moitiés du moule se rejoignent).

Puisque le moule est fermé et serré avant l'injection, il y a très peu de possibilités pour le matériau de s'échapper. Il en résulte des pièces plus nettes nécessitant moins de post-traitement.

Comprendre les compromis

Aucun processus n'est universellement meilleur ; ils sont simplement adaptés à différentes tâches. Comprendre leurs limites inhérentes est essentiel pour prendre une décision éclairée.

La simplicité du moulage par compression

Son principal avantage est sa simplicité, ce qui se traduit par des coûts d'outillage inférieurs et des temps de cycle plus rapides pour la bonne application. Il est idéal pour les pièces plus grandes, plus simples et robustes comme les composants électriques, les joints et les panneaux automobiles. Sa principale limite est le manque de contrôle précis sur le flux de matériaux.

La précision du moulage par transfert

Son principal avantage est la précision et le contrôle qu'il offre, ce qui en fait la méthode de choix pour les petites pièces complexes et les applications de surmoulage. Les compromis sont l'investissement d'outillage plus élevé et le gaspillage de matériau inévitable provenant de la carotte.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques de votre pièce et vos objectifs de production.

- Si votre objectif principal est la rentabilité pour des pièces simples et robustes sans inserts : Le moulage par compression est presque toujours le bon choix.

- Si votre objectif principal est de produire des pièces complexes avec des inserts délicats ou des tolérances serrées : Le moulage par transfert offre le contrôle et la précision nécessaires.

- Si votre objectif principal est de produire de très grands volumes de petites pièces thermodurcissables détaillées : La cohérence et les faibles bavures du moulage par transfert le rendent souvent plus efficace à long terme, malgré des coûts d'outillage plus élevés.

En comprenant que la différence clé réside dans la manière dont le matériau est livré à la cavité, vous pouvez choisir en toute confiance le processus de fabrication qui correspond le mieux à la complexité de votre conception et au budget de votre projet.

Tableau récapitulatif :

| Caractéristique | Moulage par compression | Moulage par transfert |

|---|---|---|

| Entrée du matériau | Directement dans la cavité du moule ouverte | Injecté dans le moule fermé via le pot de transfert |

| Idéal pour | Pièces simples et robustes | Géométries complexes, inserts délicats |

| Coût de l'outillage | Inférieur | Supérieur |

| Gaspillage de matériau | Inférieur (bavures minimales) | Supérieur (carotte et canaux d'alimentation) |

| Contrôle dimensionnel | Bon | Excellent |

Vous hésitez toujours quant au processus de moulage adapté à votre application ?

Laissez les experts de KINTEK vous aider à optimiser votre processus de fabrication. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour soutenir vos besoins en moulage par compression ou par transfert. Notre équipe peut vous guider vers la solution la plus efficace pour la conception spécifique de votre pièce et vos objectifs de production.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et rationaliser votre flux de travail de fabrication.

Guide Visuel

Produits associés

- Moule de presse de laboratoire carré Assemble pour applications de laboratoire

- Presse chauffante électrique de laboratoire cylindrique pour applications de laboratoire

- Moule de presse infrarouge de laboratoire

- Presse chauffante à double plaque pour laboratoire

- Presse de vulcanisation de plaque de machine de vulcanisation de caoutchouc pour laboratoire

Les gens demandent aussi

- Quel rôle jouent les moules en graphite de haute résistance lors du pressage à chaud sous vide ? Amélioration de la précision des composites CuAlMn

- Quel est le rôle des moules en graphite de haute résistance dans le pressage à chaud sous vide du béryllium ? Amélioration de la densification et de la précision

- Quels sont les avantages de l'utilisation de moules en PEEK pour les batteries tout solides à base de sulfures ? Haute performance et isolation

- Comment les presses hydrauliques de laboratoire et les moules de formage créent-ils des nanocatalyseurs superréseaux 3D ? Améliorer la densité des matériaux

- Comment les moules en graphite et les presses hydrauliques fonctionnent-ils ensemble ? Perfectionnez votre préformage de FeCrAl dès aujourd'hui !