Oui, le durcissement par induction est une forme distincte et très efficace de traitement thermique. C'est un procédé de durcissement de surface qui utilise l'induction électromagnétique pour chauffer rapidement une zone ciblée d'une pièce métallique, suivi d'une trempe immédiate. Cela crée une couche externe dure et résistante à l'usure, ou « carapace », tout en laissant le cœur intérieur du matériau souple et ductile.

Le durcissement par induction n'est pas seulement un traitement thermique ; c'est une technique stratégique de modification de surface. Sa principale valeur réside dans la création de composants dotés de deux ensembles de propriétés distincts : une surface dure et résistante à l'usure pour supporter les contraintes de contact et un cœur résistant et ductile pour absorber les chocs et prévenir les défaillances catastrophiques.

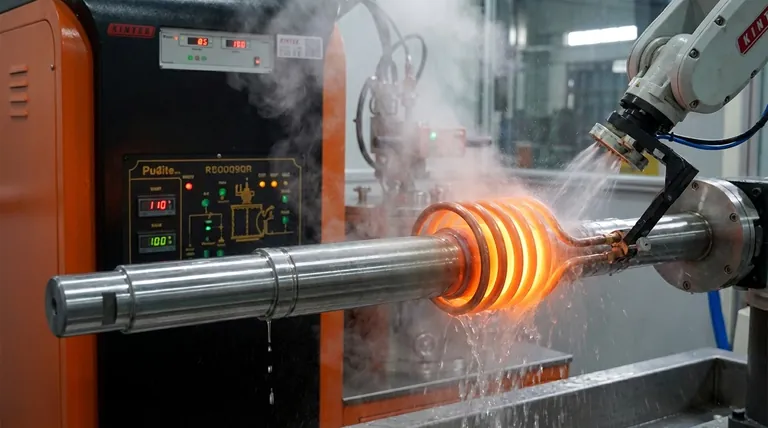

Le mécanisme central : comment fonctionne le durcissement par induction

Le durcissement par induction est un procédé élégant qui repose sur des principes fondamentaux de physique et de métallurgie. Le cycle complet, du chauffage au refroidissement, peut prendre quelques secondes seulement.

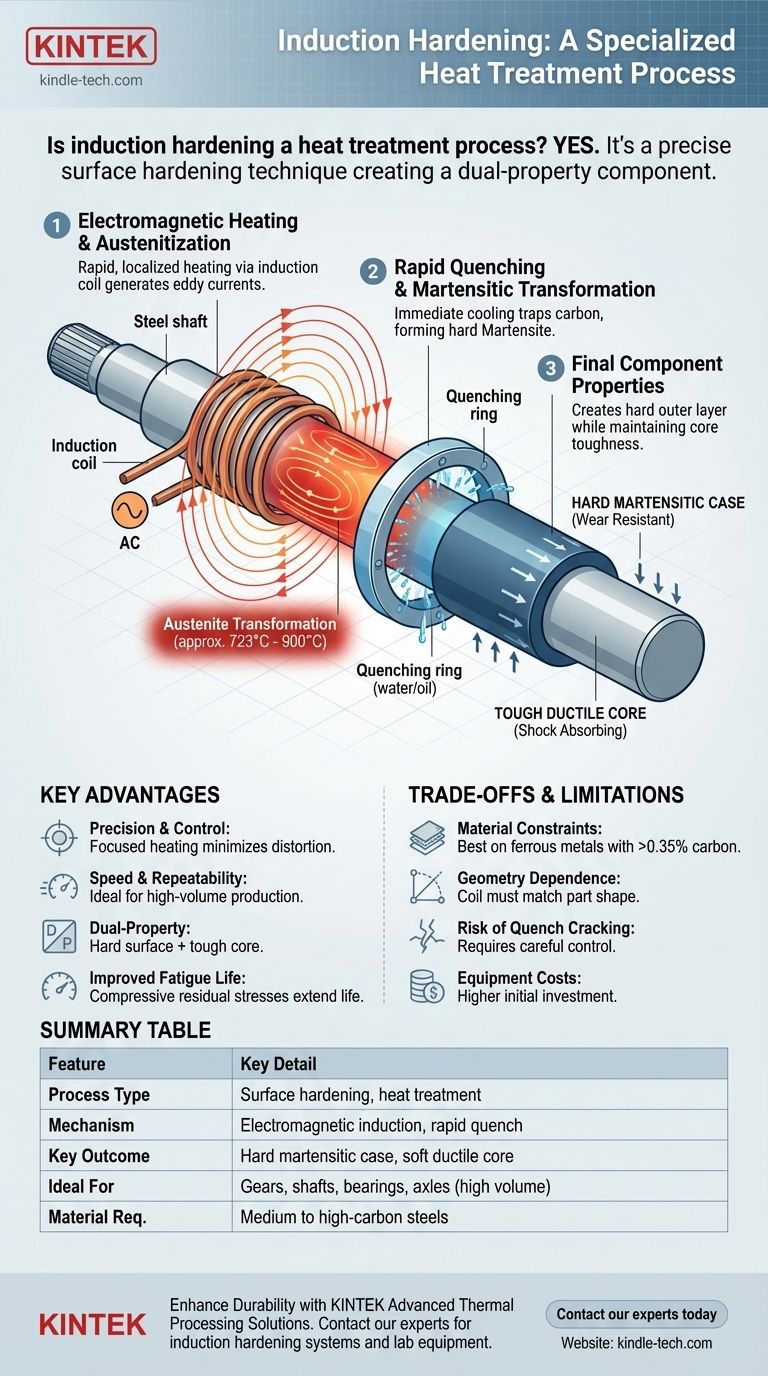

Étape 1 : Chauffage électromagnétique

Un courant alternatif (CA) est envoyé à travers une bobine d'induction en cuivre. Cela génère un champ magnétique puissant et rapidement variable autour de la bobine.

Lorsqu'une pièce conductrice, telle qu'un arbre en acier, est placée à l'intérieur de ce champ, le champ magnétique induit des courants électriques dans le métal lui-même. Ceux-ci sont connus sous le nom de courants de Foucault.

La résistance naturelle du matériau à l'écoulement de ces courants de Foucault génère une chaleur précise, intense et localisée très rapidement.

Étape 2 : Austénitisation

La chaleur élève la température de la couche superficielle de la pièce au-dessus de son point de transformation critique (généralement entre 723 °C et 900 °C pour l'acier).

À cette température, la structure cristalline de l'acier se transforme en une phase appelée austénite, où le carbone se dissout uniformément dans la matrice de fer. Cette étape est essentielle pour que le durcissement se produise.

Étape 3 : Trempe rapide

Immédiatement après que la surface atteint la température cible, la pièce est refroidie rapidement, ou trempée. Ceci est généralement effectué en la pulvérisant avec de l'eau, de l'huile ou un polymère liquide.

La trempe doit être suffisamment rapide pour empêcher l'austénite de se retransformer en ses structures plus molles et préchauffées.

Étape 4 : Transformation martensitique

Ce refroidissement rapide « piège » les atomes de carbone dans le réseau cristallin du fer, forçant l'austénite à se transformer en martensite.

La martensite est une structure cristalline très dure, cassante et résistante. Cette couche martensitique est la « carapace » qui confère au composant sa résistance exceptionnelle à l'usure.

Pourquoi choisir le durcissement par induction ? Avantages clés

Le durcissement par induction est choisi par rapport à d'autres méthodes pour sa combinaison unique de précision, de vitesse et des propriétés finales qu'il confère au composant.

Précision et contrôle

Étant donné que le chauffage est généré par un champ magnétique, il peut être précisément focalisé uniquement sur les zones qui nécessitent un durcissement. Cela minimise le gaspillage d'énergie et réduit le risque de déformation dans le reste de la pièce.

Vitesse et répétabilité

Le cycle de chauffage est extrêmement rapide, ne durant souvent que quelques secondes. Cela rend le durcissement par induction idéal pour les lignes de production automatisées à grand volume où la cohérence du processus est critique.

Le composant à double propriété

C'est l'avantage central. Le processus crée une carapace dure pour résister à l'usure, à l'abrasion et à la fatigue de contact, tandis que le cœur non chauffé reste plus mou et plus résistant, capable de supporter des charges d'impact sans se fracturer.

Durée de vie en fatigue améliorée

La formation de la carapace martensitique plus dure crée des contraintes résiduelles de compression bénéfiques sur la surface. Ces contraintes aident à contrecarrer les contraintes de traction qui conduisent aux fissures de fatigue, prolongeant considérablement la durée de vie des pièces telles que les essieux et les vilebrequins.

Comprendre les compromis et les limites

Bien que puissant, le durcissement par induction n'est pas une solution universelle. Son efficacité dépend de facteurs matériels et de conception spécifiques.

Contraintes matérielles

Le processus est plus efficace sur les métaux ferreux ayant une teneur en carbone suffisante (généralement des aciers à teneur moyenne à élevée en carbone, environ 0,35 % de carbone ou plus). Le carbone est l'élément clé qui permet la formation de martensite dure. Les aciers à faible teneur en carbone nécessitent d'abord un processus secondaire tel que la cémentation.

Dépendance à la géométrie

La forme de la bobine d'induction doit correspondre étroitement à la géométrie de la pièce pour assurer un chauffage uniforme. Les formes complexes ou irrégulières peuvent être difficiles à chauffer uniformément, ce qui peut entraîner des points mous ou une surchauffe.

Risque de fissures de trempe

Le choc thermique extrême dû au chauffage rapide et à la trempe peut introduire des contraintes internes élevées. Si le processus n'est pas soigneusement contrôlé, ou si le matériau présente des défauts préexistants, cela peut entraîner des fissures de trempe.

Coûts d'équipement et d'outillage

L'investissement initial en capital pour les alimentations de chauffage par induction et la fabrication de bobines personnalisées pour des pièces spécifiques peuvent être substantiels par rapport aux méthodes de chauffage par four conventionnelles.

Faire le bon choix pour votre objectif

La sélection d'un procédé de traitement thermique nécessite d'adapter les forces de la méthode aux exigences d'ingénierie du composant.

- Si votre objectif principal est la production à grand volume de pièces résistantes à l'usure : La vitesse et la répétabilité du durcissement par induction en font le choix idéal pour des composants tels que les engrenages, les arbres, les roulements et les essieux.

- Si votre objectif est d'améliorer la résistance à la fatigue dans une zone spécifique à forte contrainte : Le chauffage localisé et les contraintes de compression résultantes du durcissement par induction sont particulièrement adaptés au renforcement des congés, des tourillons et d'autres points de concentration de contraintes.

- Si vous travaillez avec de l'acier à faible teneur en carbone ou si vous avez besoin d'une surface chimiquement modifiée : Vous devriez explorer des alternatives de traitement de surface telles que la cémentation ou la nitruration, qui diffusent des éléments dans la surface sur une plus longue période.

- Si l'ensemble du composant nécessite une dureté et une résistance uniformes : Un procédé de durcissement intégral tel que la trempe et le revenu, qui chauffe et refroidit toute la pièce, serait la méthode la plus appropriée.

Comprendre le durcissement par induction en tant qu'outil précis de modification de surface vous permet de concevoir des composants avec un équilibre optimal entre la durabilité de surface et la ténacité du cœur.

Tableau récapitulatif :

| Caractéristique | Détail clé |

|---|---|

| Type de procédé | Durcissement de surface, une forme de traitement thermique |

| Mécanisme | Chauffage par induction électromagnétique suivi d'une trempe rapide |

| Résultat clé | Carapace martensitique dure et résistante à l'usure avec un cœur mou et ductile |

| Idéal pour | Production à grand volume d'engrenages, d'arbres, de roulements et d'essieux |

| Exigence matérielle | Aciers à teneur moyenne à élevée en carbone (généralement >0,35 % de carbone) |

Besoin d'améliorer la durabilité et la durée de vie en fatigue de vos composants ? KINTEK se spécialise dans les solutions de traitement thermique avancées, y compris les systèmes de durcissement par induction. Nos équipements de laboratoire et nos consommables sont conçus pour répondre aux besoins précis des laboratoires et des fabricants. Laissez-nous vous aider à concevoir des composants avec l'équilibre parfait entre dureté de surface et ténacité du cœur. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Four de fusion à induction par arc sous vide non consommable

- Instrument de tamisage électromagnétique tridimensionnel

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Diamant CVD pour applications de gestion thermique

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Une capacité thermique élevée signifie-t-elle un point de fusion élevé ? Démêler la différence critique

- Comment l'équipement de fusion par arc sous vide facilite-t-il la préparation d'alliages Ti-Cr-Al-Nb ? Explication de la fusion de haute température de précision

- Quelle est la fonction principale de l'équipement de fusion sous vide dans la préparation d'alliages Ti-Zr-Ni ? Assurer la pureté et la stabilité de phase

- Quels sont les différents types de processus de fusion ? De la fusion à la suspension pour une pureté ultime

- Quelle est la différence entre VAR et VIM ? Variables Vimscript héritées contre API Neovim moderne