À la base, le brasage offre la possibilité de créer des joints solides et propres entre des matériaux différents sans faire fondre les métaux de base. Ce processus utilise un métal d'apport qui fond à une température plus basse et est aspiré dans le joint par capillarité, formant une liaison métallurgique solide lors du refroidissement. Bien que puissant, son efficacité dépend fortement d'un contrôle précis du processus.

Le compromis central du brasage est celui du contrôle par rapport au coût. Bien que le brasage à la torche simple soit accessible, il risque d'endommager la pièce. Inversement, le brasage en four hautement contrôlé produit des joints supérieurs et reproductibles, mais nécessite un investissement important en équipement et en développement de processus.

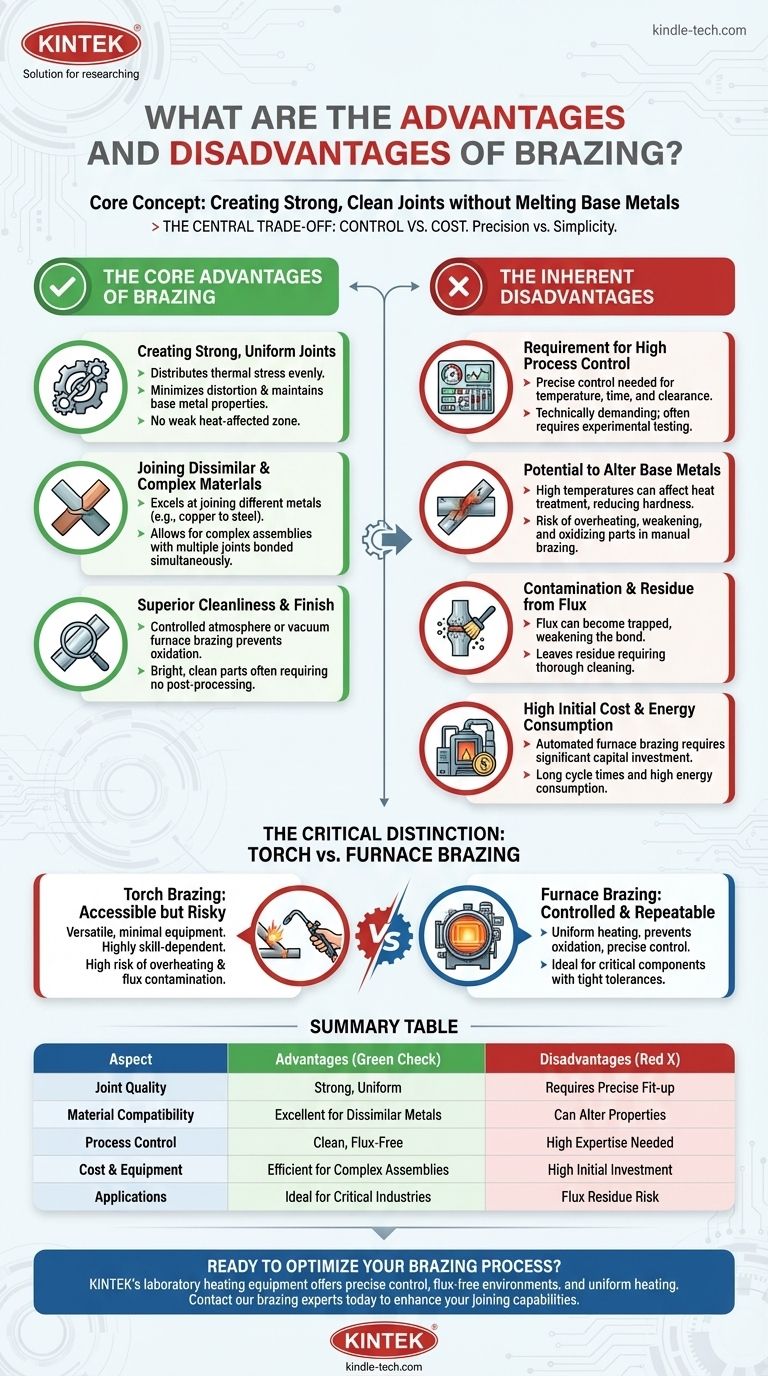

Les principaux avantages du brasage

Le brasage est choisi par rapport à d'autres méthodes d'assemblage pour plusieurs avantages distincts, en particulier dans les applications nécessitant une grande précision et une intégrité des matériaux.

Création de joints solides et uniformes

Le brasage répartit les contraintes thermiques plus uniformément sur le joint par rapport au soudage. Cela minimise la distorsion et maintient les propriétés mécaniques des matériaux de base.

Étant donné que les métaux de base ne fondent pas, il y a moins de risque d'altérer leur structure fondamentale ou de créer une zone affectée par la chaleur faible.

Assemblage de matériaux différents et complexes

Ce processus excelle dans l'assemblage de différents types de métaux, comme le cuivre et l'acier, ce qui peut être difficile ou impossible à souder.

L'utilisation d'un métal d'apport permet de créer des assemblages complexes avec de multiples joints, qui peuvent tous être soudés simultanément en un seul cycle de four, augmentant ainsi l'efficacité.

Propreté et finition supérieures

Le brasage sous atmosphère contrôlée ou sous vide est un processus exceptionnellement propre. Il empêche activement et élimine même les oxydes des surfaces des pièces.

Il en résulte des pièces brillantes et propres avec des joints de haute qualité qui ne nécessitent souvent aucun post-traitement ni nettoyage, un avantage significatif pour des secteurs tels que le médical, l'aérospatiale et les semi-conducteurs.

Comprendre les inconvénients inhérents

Les avantages du brasage sont contrebalancés par plusieurs défis et limitations qui doivent être gérés avec soin.

Nécessité d'un contrôle élevé du processus

Le succès du brasage est dicté par un contrôle précis de paramètres tels que la température, le temps, les vitesses de chauffage et de refroidissement, et le jeu du joint.

Déterminer la combinaison optimale de ces paramètres nécessite souvent des essais expérimentaux, rendant le processus techniquement exigeant.

Potentiel d'altération des métaux de base

Bien que les températures de brasage soient inférieures à celles du soudage, elles sont suffisamment élevées pour affecter le traitement thermique des métaux de base. Cela peut entraîner une réduction de la dureté ou d'autres changements dans les propriétés du matériau.

Dans le brasage manuel à la torche, il est facile de surchauffer la pièce, ce qui peut affaiblir et oxyder le métal de base, entraînant un joint faible et inesthétique.

Contamination et résidus de fondant

De nombreux processus de brasage, en particulier le brasage à la torche en atmosphère ouverte, nécessitent un fondant chimique pour prévenir l'oxydation et nettoyer les surfaces métalliques.

Ce fondant peut rester piégé dans le joint, créant des vides qui affaiblissent la liaison. Il laisse également un résidu qui doit être soigneusement nettoyé après l'opération.

Coût initial élevé et consommation d'énergie

Le brasage automatisé en four, en particulier le brasage sous vide, nécessite un investissement en capital important en équipement.

Les processus peuvent également avoir de longs temps de cycle et une consommation d'énergie élevée, contribuant à des coûts opérationnels plus importants par rapport aux méthodes d'assemblage plus simples.

La distinction critique : Brasage à la torche contre brasage en four

Les avantages et les inconvénients que vous rencontrez sont fortement influencés par la méthode de brasage spécifique que vous utilisez.

Brasage à la torche : Accessible mais risqué

Le brasage manuel à la torche est polyvalent et nécessite un équipement minimal. Il est souvent utilisé pour les réparations et la production à faible volume.

Cependant, il dépend entièrement de l'habileté de l'opérateur. Le risque de surchauffe, d'application de chaleur inégale et de contamination par le fondant est très élevé.

Brasage en four : Contrôlé et reproductible

Le brasage à l'intérieur d'un four sous vide ou sous atmosphère contrôlée assure un chauffage uniforme, empêche l'oxydation sans fondant et permet un contrôle précis et reproductible de l'ensemble du cycle.

Cette méthode produit des joints de la plus haute qualité et est idéale pour les composants critiques avec des tolérances serrées, bien qu'elle implique un investissement initial beaucoup plus élevé.

Faire le bon choix pour votre application

La sélection de l'approche correcte dépend entièrement des exigences spécifiques de votre projet en matière de qualité, de volume et de coût.

- Si votre objectif principal est la production à haut volume de composants critiques : Le brasage en four est le choix définitif pour sa répétabilité, sa propreté et son intégrité de joint exceptionnelles.

- Si votre objectif principal est d'assembler des assemblages complexes ou des métaux différents : Le brasage est un excellent candidat, mais la résistance de joint requise déterminera si un processus en four contrôlé est nécessaire.

- Si votre objectif principal est les réparations à faible coût ou les prototypes uniques : Le brasage manuel à la torche peut être efficace, à condition de gérer soigneusement l'apport de chaleur et l'application du fondant pour éviter d'endommager les pièces.

Comprendre ces compromis vous permet d'utiliser le brasage non seulement comme un processus d'assemblage, mais comme un outil d'ingénierie de précision.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Qualité du joint | Joints solides et uniformes avec une distorsion minimale | Nécessite un jeu et un ajustement précis du joint |

| Compatibilité des matériaux | Excellent pour joindre des métaux différents | Peut altérer les propriétés de traitement thermique du métal de base |

| Contrôle du processus | Joints propres, sans fondant dans des atmosphères contrôlées | Nécessite une expertise technique élevée et un contrôle des paramètres |

| Coût et équipement | Efficace pour les assemblages complexes à joints multiples | Investissement initial élevé pour les systèmes de brasage en four |

| Applications | Idéal pour les industries médicale, aérospatiale et des semi-conducteurs | Le risque de résidu de fondant dans le brasage à la torche nécessite un nettoyage post-opération |

Prêt à optimiser votre processus de brasage ?

Que vous assembliez des métaux différents pour des composants aérospatiaux ou que vous créiez des assemblages complexes pour des dispositifs médicaux, l'expertise de KINTEK en matière d'équipement de chauffage de laboratoire peut transformer vos résultats de brasage. Nos fours sous atmosphère contrôlée et sous vide offrent la précision, la répétabilité et la propreté dont vos applications critiques ont besoin.

Nous vous aidons à surmonter les défis du brasage en fournissant :

- Contrôle précis de la température pour des joints cohérents et de haute qualité

- Environnements sans fondant qui éliminent les risques de contamination

- Solutions de chauffage uniformes pour minimiser la distorsion et le stress

- Support technique d'experts en brasage qui comprennent la science des matériaux

Ne laissez pas les limitations du processus compromettre l'intégrité de votre produit. Contactez nos experts en brasage dès aujourd'hui pour discuter de la manière dont les solutions d'équipement de laboratoire de KINTEK peuvent améliorer vos capacités d'assemblage et fournir des résultats supérieurs pour vos besoins d'application spécifiques.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

- Four de fusion à induction par arc sous vide non consommable

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Pièces en céramique avancée en nitrure de bore (BN) pour l'ingénierie de précision

Les gens demandent aussi

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome