En bref, le dépôt physique en phase vapeur (DPV) est un processus ascendant. Il fonctionne en assemblant une couche de matériau, couche par couche, à partir de ses composants atomiques ou moléculaires fondamentaux, plutôt qu'en sculptant une structure à partir d'un bloc de matériau plus grand.

La distinction fondamentale réside dans la construction par opposition à la déconstruction. Le DPV est une méthode de construction, créant une couche mince à partir de zéro, atome par atome, ce qui le place directement dans la catégorie de la fabrication ascendante.

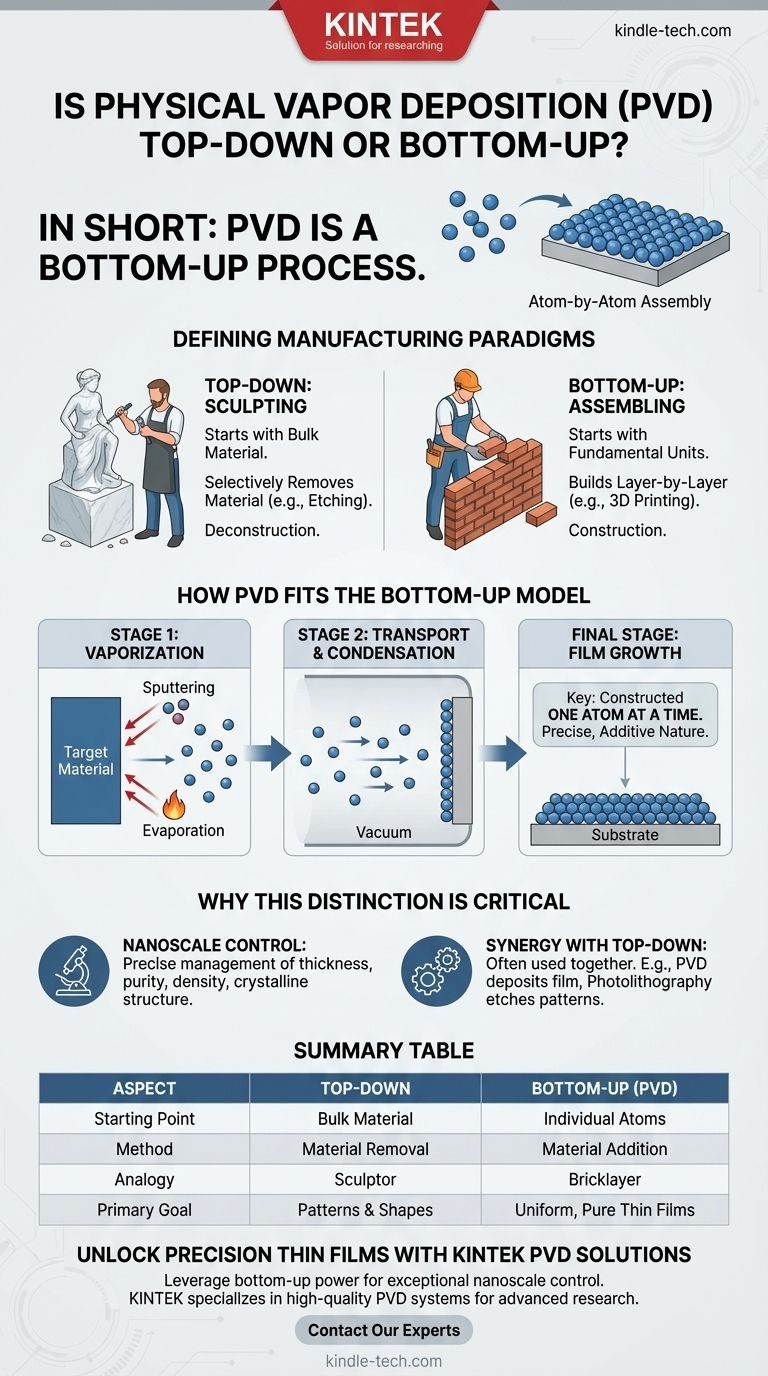

Définir les paradigmes de fabrication

Pour comprendre pourquoi le DPV est une technique ascendante, nous devons d'abord définir clairement les deux approches de fabrication. La différence est analogue à la distinction entre un sculpteur et un maçon.

L'approche « Descendante » : La sculpture

L'approche descendante commence avec un grand morceau de matériau en vrac, souvent appelé substrat ou plaquette.

Le matériau est ensuite sélectivement retiré par des procédés tels que la gravure ou le fraisage pour créer la forme et la structure souhaitées. Pensez à un sculpteur taillant une statue dans un bloc de marbre.

La photolithographie est l'exemple classique d'un processus descendant en microfabrication, où les motifs sont définis et le matériau indésirable est gravé.

L'approche « Ascendante » : L'assemblage

L'approche ascendante, également connue sous le nom de fabrication additive, commence à partir de rien et construit une structure à partir de ses parties constituantes, telles que les atomes ou les molécules.

C'est comme un maçon construisant un mur brique par brique ou une imprimante 3D créant un objet couche par couche. La structure finale est assemblée à partir de ses unités les plus élémentaires.

Comment le DPV s'intègre dans le modèle ascendant

Le mécanisme du dépôt physique en phase vapeur s'aligne parfaitement sur la philosophie ascendante de l'assemblage au niveau atomique.

Le mécanisme DPV

Le processus DPV comporte deux étapes principales, quelle que soit la technique spécifique (par exemple, la pulvérisation cathodique ou l'évaporation thermique).

Premièrement, un matériau source solide (la « cible ») est converti en phase vapeur. Ceci est réalisé en le bombardant d'ions (pulvérisation cathodique) ou en le chauffant jusqu'à ce qu'il s'évapore (évaporation).

Deuxièmement, ces atomes ou molécules vaporisés traversent une chambre à vide et se condensent sur la surface d'un substrat, formant progressivement une couche mince et solide.

Construire à partir de l'atome

L'essentiel est que la couche est construite atome par atome ou molécule par molécule. Le processus ne commence pas avec un bloc plus grand et n'enlève pas de matériau.

Au lieu de cela, il commence par des particules individuelles et les assemble dans la structure de couche mince souhaitée. Cette nature méthodique et additive est la définition même d'un processus ascendant.

Pourquoi cette distinction est cruciale

Comprendre le DPV comme une technique ascendante n'est pas seulement une classification académique ; cela a des implications directes sur ses applications et ses limites.

Contrôle à l'échelle nanométrique

Les processus ascendants comme le DPV offrent un contrôle exceptionnel sur les propriétés de la couche au niveau atomique.

Parce que vous construisez le matériau à partir de zéro, vous pouvez gérer précisément son épaisseur, sa pureté, sa densité et même sa structure cristalline. Ceci est crucial pour créer des revêtements optiques haute performance, des semi-conducteurs et des surfaces résistantes à l'usure.

Synergie avec les méthodes descendantes

En pratique, la fabrication avancée utilise rarement une seule approche. Les méthodes ascendantes et descendantes sont souvent utilisées successivement.

Un flux de travail typique dans l'industrie des semi-conducteurs implique d'abord l'utilisation d'un processus ascendant comme le DPV pour déposer une couche mince de métal parfaitement uniforme sur une plaquette de silicium.

Ensuite, un processus descendant comme la photolithographie est utilisé pour graver des parties de cette couche métallique, créant les circuits microscopiques et les interconnexions nécessaires à un processeur.

Faire le bon choix pour votre objectif

Le choix entre les approches de fabrication dépend entièrement de votre objectif final.

- Si votre objectif principal est de créer un revêtement pur, uniforme et extrêmement mince : Un processus ascendant comme le DPV est le choix correct et souvent le seul.

- Si votre objectif principal est de créer des motifs complexes et microscopiques sur une surface : Vous utiliserez probablement le DPV (ascendant) pour déposer la couche, puis la photolithographie (descendante) pour créer le motif.

- Si votre objectif principal est de façonner une grande pièce de métal en vrac : Aucune de ces techniques à l'échelle nanométrique n'est appropriée ; les méthodes descendantes traditionnelles comme l'usinage ou le fraisage CNC sont la norme.

En fin de compte, classer le DPV comme un processus ascendant fournit un cadre clair pour comprendre ses forces fondamentales dans la construction de matériaux avec précision à partir de l'échelle la plus petite possible.

Tableau récapitulatif :

| Aspect | Processus Descendant | Processus Ascendant (DPV) |

|---|---|---|

| Point de départ | Matériau en vrac (ex. : plaquette de silicium) | Atomes/molécules individuels (phase vapeur) |

| Méthode | Retrait de matière (gravure, fraisage) | Ajout de matière (condensation atome par atome) |

| Analogie | Sculpteur taillant une statue | Maçon construisant un mur |

| Objectif principal | Créer des motifs et des formes | Créer des couches minces uniformes et pures |

Débloquez des couches minces de précision avec les solutions DPV de KINTEK

Comprendre que le DPV est un processus ascendant est la première étape pour exploiter sa puissance pour vos projets. Cette méthode est essentielle pour les applications nécessitant un contrôle exceptionnel de l'épaisseur, de la pureté et de la structure de la couche à l'échelle nanométrique.

KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute qualité, y compris des systèmes DPV fiables. Que vous développiez des semi-conducteurs avancés, des revêtements protecteurs durables ou des films optiques de pointe, notre expertise peut vous aider à obtenir des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions DPV peuvent améliorer vos capacités de recherche et de production. Construisons l'avenir des matériaux, atome par atome.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la pyrolyse ultra-rapide ? Obtenez des produits chimiques de grande valeur à partir de la biomasse en quelques millisecondes

- Quel rôle joue un four à température contrôlée de précision dans le traitement thermique post-soudage des joints P91/Incoloy 800HT ? Assurer l'intégrité

- Qu'est-ce que l'acier inoxydable au vanadium ? Découvrez la puissance de l'acier inoxydable au vanadium pour une résistance à l'usure supérieure

- Pourquoi un four de séchage sous vide est-il requis pour le post-traitement du Si-FG ? Préservation de l'intégrité chimique du graphène

- Comment le recuit affecte-t-il les matériaux ? Obtenez les propriétés souhaitées pour vos pièces métalliques et céramiques

- Quel rôle les fours à haute température jouent-ils dans le prétraitement de l'acier RAFM ? Atteindre une stabilité microstructurale précise

- Quelle est la température de frittage ? Atteindre l'équilibre parfait pour l'efficacité du haut fourneau

- Quels sont les sous-produits de la pyrolyse des plastiques ? Transformer les déchets en ressources précieuses