Lors de l'évaluation de la pyrolyse du plastique, son efficacité énergétique est une question cruciale mais complexe. Le processus n'est pas intrinsèquement efficace ; il est endothermique, ce qui signifie qu'il nécessite un apport important et continu d'énergie thermique pour décomposer les polymères plastiques. Cependant, un système de pyrolyse bien conçu peut atteindre un bilan énergétique net positif en utilisant intelligemment les combustibles gazeux qu'il coproduit pour alimenter ses propres besoins en chauffage, rendant l'opération globale énergétiquement positive.

L'efficacité énergétique de la pyrolyse du plastique n'est pas une valeur fixe mais un résultat variable. Le défi central est d'atteindre un bilan énergétique net positif, où la valeur énergétique du combustible produit (huile de pyrolyse) dépasse l'énergie totale consommée par l'ensemble du processus, de la préparation de la matière première à l'exploitation du réacteur.

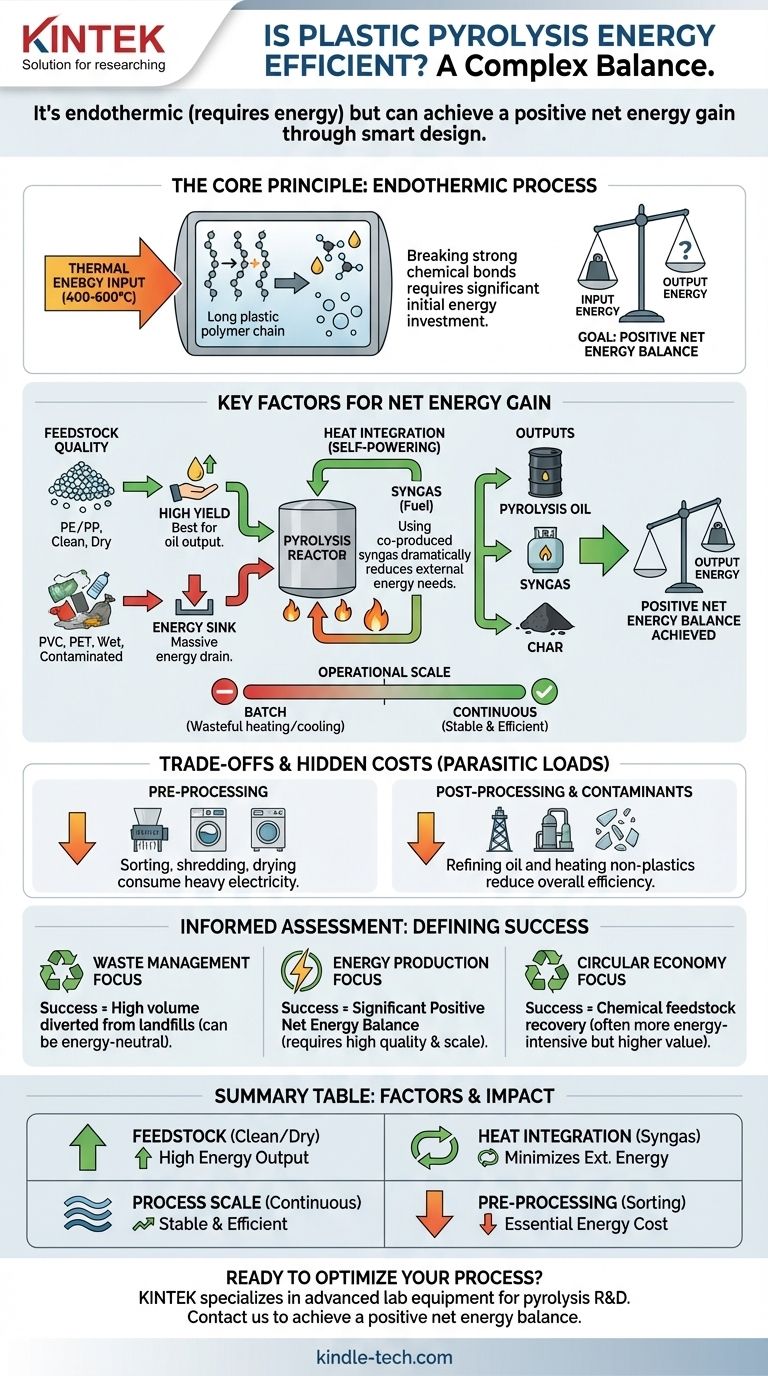

Le principe fondamental : un processus endothermique

Pour évaluer correctement l'efficacité, vous devez d'abord comprendre la thermodynamique fondamentale en jeu. La pyrolyse n'est pas une source d'énergie ; c'est une technologie de conversion d'énergie.

Rompre les liaisons nécessite de l'énergie

Les polymères plastiques sont de longues chaînes stables de molécules. La pyrolyse fonctionne en chauffant ces plastiques dans un environnement sans oxygène à haute température (généralement 400-600°C), ce qui rompt ces fortes liaisons chimiques.

Ce processus de rupture de liaisons nécessite un investissement énergétique substantiel. Ce coût énergétique initial est la principale raison pour laquelle la pyrolyse ne peut être considérée comme une énergie "gratuite".

L'objectif : un gain énergétique net

La pyrolyse produit de l'huile de pyrolyse (un pétrole brut synthétique), du gaz de synthèse (un mélange de gaz inflammables comme l'hydrogène et le méthane) et du charbon (carbone solide). L'huile et le gaz ont tous deux une énergie stockée significative.

Une usine "économe en énergie" est celle où le contenu énergétique de ces produits, en particulier l'huile, est supérieur à l'énergie totale requise pour faire fonctionner l'ensemble du système.

Facteurs clés déterminant l'efficacité énergétique

La question de savoir si une opération de pyrolyse spécifique est énergétiquement positive ou un puits d'énergie net dépend presque entièrement de la qualité de la matière première et de la conception du système.

La qualité de la matière première est primordiale

Le type et l'état des déchets plastiques sont les variables les plus importantes. Les plastiques mélangés, sales et humides sont des puits d'énergie importants.

Les matières premières de haute qualité comme le polyéthylène (PE) et le polypropylène (PP) produisent le plus d'huile. Les plastiques problématiques comme le PVC libèrent du chlore, créant des acides corrosifs, tandis que le PET produit une huile de qualité inférieure et peut obstruer l'équipement.

De manière cruciale, toute humidité dans la matière première doit être évaporée, ce qui consomme une quantité massive d'énergie thermique avant même que le processus de pyrolyse ne puisse commencer.

Technologie de processus et intégration de la chaleur

La caractéristique de conception la plus critique pour l'efficacité est l'intégration de la chaleur. Le gaz de synthèse coproduit pendant la réaction est un combustible précieux.

Les usines efficaces capturent ce gaz de synthèse et le brûlent dans un brûleur dédié pour fournir la chaleur nécessaire au maintien de la réaction de pyrolyse. Cette capacité d'auto-alimentation réduit considérablement le besoin de sources d'énergie externes (comme le gaz naturel ou l'électricité), transformant un potentiel puits d'énergie en une boucle énergétiquement positive.

Échelle opérationnelle et cohérence

Les réacteurs à alimentation continue à grande échelle sont généralement beaucoup plus économes en énergie que les petits réacteurs discontinus.

Les systèmes continus maintiennent une température de fonctionnement stable, évitant le gaspillage massif d'énergie lié au chauffage et au refroidissement répétés d'une grande masse de réacteur. Cette stabilité opérationnelle est essentielle pour optimiser la récupération d'énergie.

Comprendre les compromis et les inefficacités

Une évaluation objective nécessite de reconnaître les coûts énergétiques cachés, ou "charges parasitaires", qui sont souvent négligés dans les calculs simplistes.

La "charge parasitaire" du prétraitement

Les déchets plastiques n'arrivent pas prêts pour la pyrolyse. Ils doivent être triés, broyés, lavés et séchés.

Chacune de ces étapes nécessite des machines lourdes qui consomment des quantités importantes d'électricité. Cette dépense énergétique de prétraitement doit être incluse dans tout calcul honnête du bilan énergétique net global de l'usine.

Le défi des contaminants

Les contaminants non plastiques (métal, verre, papier) agissent comme des puits de chaleur dans le réacteur, absorbant de l'énergie sans contribuer au rendement en combustible. Ils réduisent l'efficacité thermique globale du système.

Énergie perdue dans le post-traitement

L'huile de pyrolyse brute, souvent appelée biopétrole ou TPO (huile de pyrolyse de pneus), n'est pas un substitut direct au diesel. Elle est acide, instable et contient des contaminants.

L'amélioration de cette huile en un combustible utilisable par des processus comme l'hydrotraitement ou la distillation nécessite des étapes de raffinage supplémentaires gourmandes en énergie. Ce coût énergétique de post-traitement est un autre facteur critique dans l'évaluation énergétique du cycle de vie.

Faire une évaluation éclairée pour votre objectif

La viabilité de la pyrolyse dépend entièrement de votre objectif principal. Vous devez définir le succès avant de pouvoir mesurer l'efficacité.

- Si votre objectif principal est la gestion des déchets : Une usine de pyrolyse qui est simplement neutre en énergie peut être un succès majeur si elle détourne efficacement un volume élevé de plastiques non recyclables des décharges.

- Si votre objectif principal est la production d'énergie : Vous devez exiger un bilan énergétique net positif significatif, en vous concentrant sur une matière première propre et de haute qualité et un processus continu à grande échelle avec une excellente intégration de la chaleur.

- Si votre objectif principal est de créer une économie circulaire : L'objectif est de convertir le plastique en matières premières chimiques ("monomères") pour de nouveaux plastiques. C'est souvent plus énergivore que la production de carburant, mais cela offre un avantage environnemental de plus grande valeur en bouclant la boucle des matériaux.

En fin de compte, considérer la pyrolyse du plastique comme un processus de conversion chimique complexe – et non comme une simple source d'énergie – est la première étape vers une mise en œuvre réaliste et réussie.

Tableau récapitulatif :

| Facteur | Impact sur l'efficacité énergétique |

|---|---|

| Qualité de la matière première | Les plastiques propres et secs comme le PE/PP produisent un rendement énergétique élevé ; les plastiques humides ou contaminés réduisent l'efficacité. |

| Intégration de la chaleur | L'utilisation du gaz de synthèse pour alimenter le réacteur minimise les besoins en énergie externe, améliorant le bilan énergétique net. |

| Échelle du processus | Les réacteurs à alimentation continue sont plus efficaces que les systèmes discontinus grâce à des températures de fonctionnement stables. |

| Prétraitement | Le tri, le broyage et le séchage consomment de l'énergie mais sont essentiels pour des performances optimales. |

Prêt à optimiser votre processus de pyrolyse du plastique pour une efficacité énergétique maximale ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables adaptés à la recherche et au développement en pyrolyse. Que vous vous concentriez sur la gestion des déchets, la production d'énergie ou la création d'une économie circulaire, nos solutions vous aident à atteindre un bilan énergétique net positif avec une technologie fiable et performante. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire et faire avancer vos projets vers le succès !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- Comment choisir un four tubulaire ? Un guide pour adapter votre équipement à vos besoins de processus

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Quelle est la fonction des tubes en alumine et de la laine d'alumine dans un four de pyrolyse ? Optimisez la qualité de votre production de biochar