Oui, le dépôt physique en phase vapeur (PVD) est largement considéré comme l'un des processus de revêtement les plus respectueux de l'environnement disponibles. Contrairement aux méthodes traditionnelles comme la galvanoplastie, le PVD est un processus sec basé sur le vide qui ne produit aucun déchet dangereux, gaz toxiques ou pollution de l'eau. Il améliore la durabilité d'un produit sans compromettre la recyclabilité du matériau de base.

La principale raison pour laquelle le PVD est écologique réside dans ce qu'il élimine : les bains de produits chimiques toxiques, l'eau contaminée et les boues dangereuses caractéristiques des anciennes technologies de placage. C'est un processus propre et contenu qui ajoute de la durabilité, réduisant ainsi les déchets à long terme.

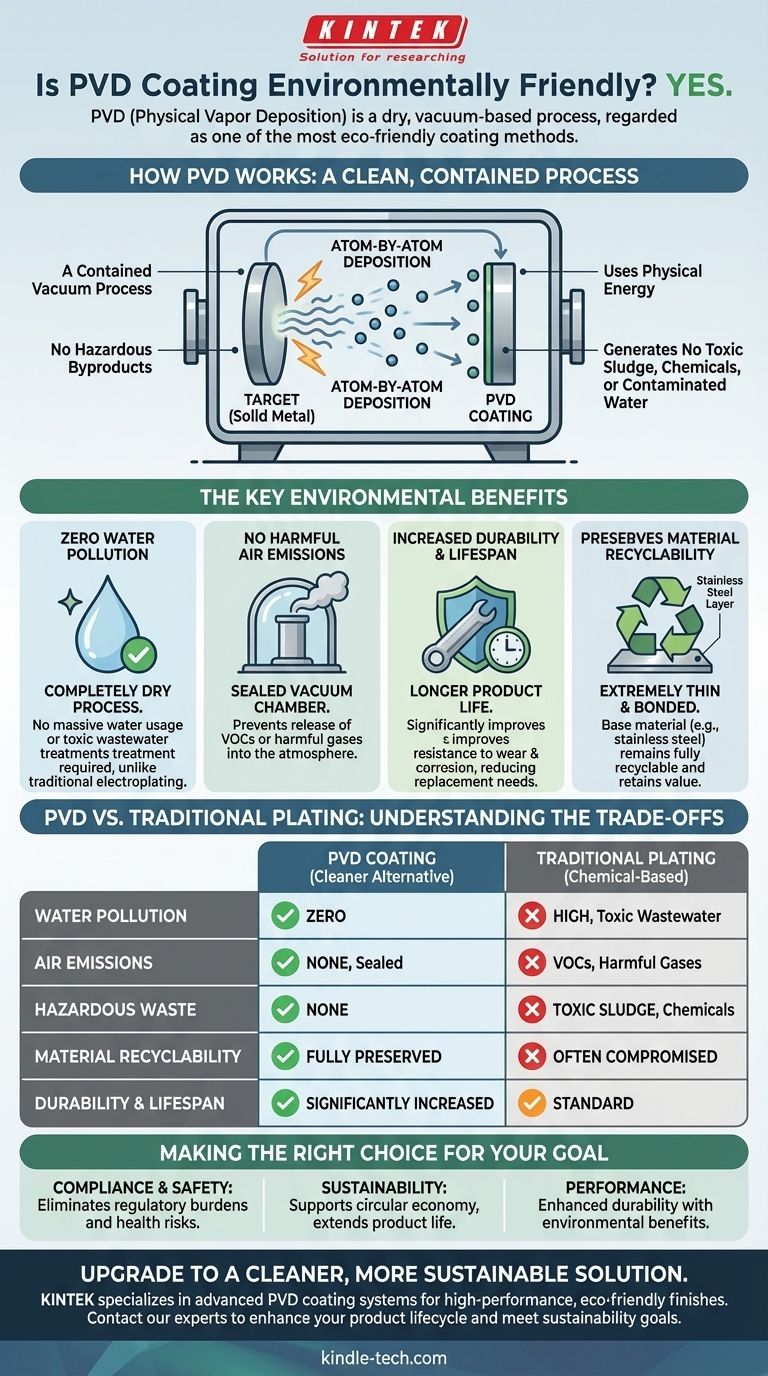

Comment fonctionne le PVD (et pourquoi est-il propre)

Comprendre le mécanisme du PVD révèle pourquoi il a une empreinte environnementale si minime. L'ensemble du processus est fondamentalement différent des méthodes de placage « humide » traditionnelles.

Un processus sous vide contenu

Le processus de revêtement PVD se déroule entièrement à l'intérieur d'une chambre à vide scellée. Ce confinement est essentiel, car il garantit qu'aucun sous-produit ou matériau de processus ne s'échappe dans l'atmosphère.

Dépôt atome par atome

Un matériau métallique solide de haute pureté, tel que le titane ou le chrome (appelé « cible »), est vaporisé par un processus à haute énergie comme le bombardement ionique (sputtering) ou la décharge à l'arc. Ces atomes ou ions vaporisés traversent ensuite le vide et se déposent sur la pièce, formant un revêtement mince, dense et fortement lié atome par atome.

Aucun sous-produit dangereux

Étant donné que le processus utilise de l'énergie physique pour vaporiser des métaux solides et propres sous vide, il ne génère aucun rejet nocif. Il n'y a pas de solutions chimiques à éliminer, pas de boues toxiques à gérer et pas d'eau contaminée à traiter.

Les principaux avantages environnementaux du PVD

La nature propre du processus PVD se traduit par plusieurs avantages environnementaux distincts par rapport aux techniques de finition traditionnelles.

Zéro pollution de l'eau

Le PVD est un processus entièrement sec. Cela contraste fortement avec la galvanoplastie, qui nécessite d'énormes quantités d'eau qui deviennent contaminées par des métaux lourds et des produits chimiques toxiques, nécessitant un traitement des eaux usées complexe et coûteux.

Aucune émission atmosphérique nocive

La chambre à vide scellée empêche le rejet de tout composé organique volatil (COV) ou d'autres gaz nocifs dans l'atmosphère.

Durabilité accrue et durée de vie du produit

Les revêtements PVD améliorent considérablement la résistance d'un produit à l'usure, à la corrosion et à l'oxydation. Cette durabilité accrue signifie que le produit dure plus longtemps, réduisant le besoin de remplacements et conservant les ressources qui seraient utilisées pour fabriquer de nouveaux articles.

Préserve la recyclabilité du matériau

Le revêtement PVD est extrêmement mince (généralement 0,5 à 5 microns) et lié métallurgiquement à la surface. Il ne modifie pas les propriétés fondamentales du matériau de base, comme l'acier inoxydable, qui reste entièrement recyclable et conserve sa valeur.

Comprendre les compromis : PVD contre placage traditionnel

Bien que le PVD soit un choix supérieur en matière d'impact environnemental, il est important de comprendre le contexte de ce qu'il remplace.

Le problème du placage traditionnel

Les méthodes comme le chromage reposent souvent sur le chrome hexavalent, un cancérogène connu, et impliquent d'immerger les pièces dans des bains d'acides dangereux et de solutions de cyanure. Cela crée des risques importants pour la sécurité des travailleurs et un fardeau substantiel lié à l'élimination des déchets dangereux.

La considération énergétique

Comme tout processus de fabrication avancé, le PVD nécessite un apport important d'énergie électrique pour créer le vide et vaporiser les métaux sources. Cependant, cette consommation d'énergie est souvent compensée par l'élimination complète des ressources nécessaires à l'approvisionnement en eau, au traitement des eaux usées et au transport et à l'élimination des déchets dangereux.

Une alternative moderne et plus propre

Le PVD représente un changement technologique des processus basés sur la chimie vers ceux basés sur la physique. Il résout les exigences de performance du revêtement tout en éliminant dès le départ les dangers environnementaux inhérents aux méthodes plus anciennes.

Faire le bon choix pour votre objectif

Évaluer le PVD pour votre application signifie équilibrer les besoins de performance avec la responsabilité environnementale.

- Si votre objectif principal est la conformité et la sécurité : Le PVD est le choix supérieur, car il élimine les contraintes réglementaires et les risques pour la santé associés au stockage, à l'utilisation et à l'élimination des produits chimiques de placage dangereux.

- Si votre objectif principal est la durabilité : Le PVD soutient une économie circulaire en prolongeant la durée de vie du produit et en préservant la recyclabilité complète du matériau de base.

- Si votre objectif principal est la performance : La durabilité, la dureté et la résistance à la corrosion améliorées offertes par le PVD en font souvent la meilleure solution technique, ses avantages environnementaux étant un avantage ajouté essentiel.

En fin de compte, choisir le PVD est une décision en faveur d'un processus de finition moderne, haute performance et respectueux de l'environnement.

Tableau récapitulatif :

| Aspect environnemental | Revêtement PVD | Placage traditionnel |

|---|---|---|

| Pollution de l'eau | Zéro | Élevée (eaux usées toxiques) |

| Émissions atmosphériques | Aucune (vide scellé) | COV, gaz nocifs |

| Déchets dangereux | Aucun | Boues toxiques, produits chimiques |

| Recyclabilité du matériau | Entièrement préservée | Souvent compromise |

| Durabilité et durée de vie | Significativement augmentée | Standard |

Passez à une solution de revêtement plus propre et plus durable pour vos produits. KINTEK se spécialise dans les systèmes de revêtement PVD avancés qui offrent une durabilité supérieure tout en éliminant les dangers environnementaux. Notre équipement de laboratoire et nos consommables sont conçus pour vous aider à obtenir des finitions haute performance et écologiques sans les déchets et la pollution des méthodes traditionnelles. Contactez nos experts dès aujourd'hui pour découvrir comment le PVD peut améliorer le cycle de vie de votre produit et atteindre vos objectifs de durabilité.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité