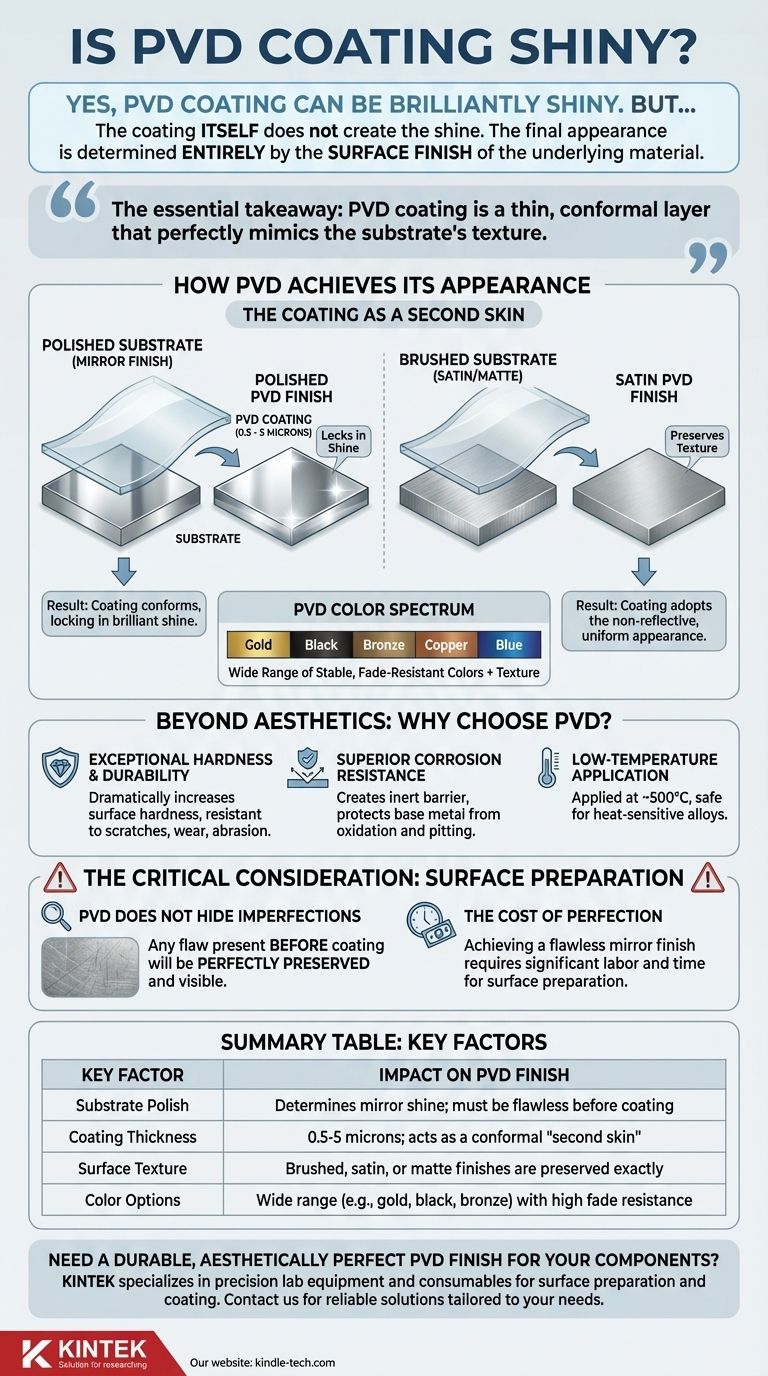

Oui, un revêtement PVD peut être brillamment lustré, mais le revêtement lui-même ne crée pas la brillance. L'apparence finale d'un article revêtu de PVD est entièrement déterminée par la finition de surface du matériau sous-jacent. Pour obtenir une finition PVD polie et miroir, la pièce doit être polie jusqu'à obtenir un éclat miroir avant le début du processus de revêtement.

L'essentiel à retenir est qu'un revêtement PVD est une couche mince et conforme qui imite parfaitement la texture du substrat qu'elle recouvre. La brillance, l'aspect satiné ou mat que vous voyez ne provient pas du PVD lui-même, mais est un reflet direct de la préparation de surface effectuée au préalable.

Comment le PVD obtient son apparence finale

Le dépôt physique en phase vapeur (PVD) est un processus sophistiqué qui lie une très fine couche de matériau à un substrat au niveau moléculaire. Comprendre comment cette minceur impacte l'aspect final est essentiel.

Le revêtement comme une seconde peau

Un revêtement PVD est exceptionnellement fin, généralement de 0,5 à 5 microns seulement. Ne le considérez pas comme une épaisse couche de peinture qui recouvre les choses, mais comme un film transparent qui épouse chaque détail microscopique de la surface en dessous.

Ce processus préserve la texture de surface originale avec une fidélité parfaite. Il n'aplanit pas, ne remplit pas et ne cache aucune imperfection.

Le substrat dicte la texture

Étant donné que la couche PVD est si mince et conforme, l'esthétique finale est le résultat direct de la préparation du matériau de base.

- Pour une finition polie ou miroir : Le substrat doit être poli et lustré jusqu'à un état impeccable, comme un miroir, avant d'entrer dans la chambre PVD. Le revêtement fixera et protégera ensuite cette brillance éclatante.

- Pour une finition satinée ou mate : Le substrat doit recevoir une texture brossée, satinée ou microbillée. Le revêtement PVD adoptera alors cette apparence non réfléchissante et uniforme.

Un spectre de couleurs et d'effets

Au-delà de la texture, le PVD offre une large gamme de choix de couleurs vives. Ces couleurs sont très stables et résistantes à la décoloration, à la décoloration et à la corrosion, même dans des environnements difficiles comme les zones côtières. Cela vous permet de combiner une texture spécifique (comme le satin) avec une couleur spécifique (comme l'or, le noir ou le bronze) pour une finition décorative unique.

Au-delà de l'esthétique : pourquoi choisir le PVD ?

Bien que la finition visuelle soit importante, la décision d'utiliser le PVD est généralement motivée par ses avantages fonctionnels significatifs. La qualité esthétique est une caractéristique qui accompagne des performances supérieures.

Dureté et durabilité exceptionnelles

Les revêtements PVD augmentent considérablement la dureté de surface du substrat. Cela crée une finition très résistante aux rayures, à l'usure et à l'abrasion, ce qui la rend idéale pour les articles très sollicités comme les outils, les luminaires et les bijoux.

Résistance supérieure à la corrosion

Le revêtement crée une barrière inerte qui protège le métal de base de l'oxydation, de la corrosion et des piqûres. C'est une raison principale pour laquelle le PVD est utilisé pour la quincaillerie architecturale, les composants marins et les dispositifs médicaux.

Application à basse température

Le PVD est un processus à basse température (environ 500°C), ce qui signifie qu'il peut être appliqué en toute sécurité à une plus grande variété de matériaux, y compris certains alliages sensibles à la chaleur, sans risquer de dommages thermiques ou de déformation.

La considération critique : la préparation de surface

L'erreur la plus courante lors de la spécification d'une finition PVD est de mal comprendre le rôle de la préparation de surface.

Le PVD ne cache pas les imperfections

Contrairement aux processus plus épais comme la galvanoplastie ou la peinture, le PVD ne remplira pas les rayures, n'aplanira pas les marques d'outils et ne cachera aucun autre défaut de surface. En fait, il peut les rendre plus visibles.

Toute imperfection présente sur la pièce avant son revêtement sera parfaitement préservée et visible sur le produit final. Le principe est "ce que vous voyez est ce que vous obtenez".

Le coût de la perfection

L'obtention d'une finition PVD miroir impeccable nécessite un travail important pour préparer le substrat. Le coût et le temps associés au polissage de la pièce de base à la perfection sont souvent l'aspect le plus exigeant de l'ensemble du processus.

Comment spécifier votre finition PVD

Pour obtenir le résultat souhaité, vous devez vous concentrer sur la préparation du substrat.

- Si votre objectif principal est une brillance miroir : Votre substrat doit être poli jusqu'à une finition miroir impeccable et sans défaut avant le processus PVD.

- Si votre objectif principal est un aspect satiné ou mat : Utilisez une finition brossée directionnelle ou une surface microbillée non directionnelle pour obtenir d'abord la texture souhaitée sur le substrat.

- Si votre objectif principal est la durabilité avant tout : Le PVD est un excellent choix, mais assurez-vous que la surface est préparée selon le standard esthétique que vous exigez, car cet aspect sera définitivement fixé.

En fin de compte, l'obtention de la finition PVD parfaite commence non pas par le processus de revêtement lui-même, mais par la préparation méticuleuse de la surface en dessous.

Tableau récapitulatif :

| Facteur clé | Impact sur la finition PVD |

|---|---|

| Polissage du substrat | Détermine la brillance miroir ; doit être impeccable avant le revêtement |

| Épaisseur du revêtement | 0,5-5 microns ; agit comme une « seconde peau » conforme |

| Texture de surface | Les finitions brossées, satinées ou mates sont préservées exactement |

| Options de couleur | Large gamme (par exemple, or, noir, bronze) avec une haute résistance à la décoloration |

Besoin d'une finition PVD durable et esthétiquement parfaite pour vos composants ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire de précision, y compris les solutions pour la préparation de surface et les processus de revêtement. Que vous soyez dans la bijouterie, les dispositifs médicaux ou la quincaillerie architecturale, notre expertise garantit que vos substrats sont préparés selon les normes les plus élevées pour un résultat PVD impeccable.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec des équipements et des consommables fiables adaptés aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température