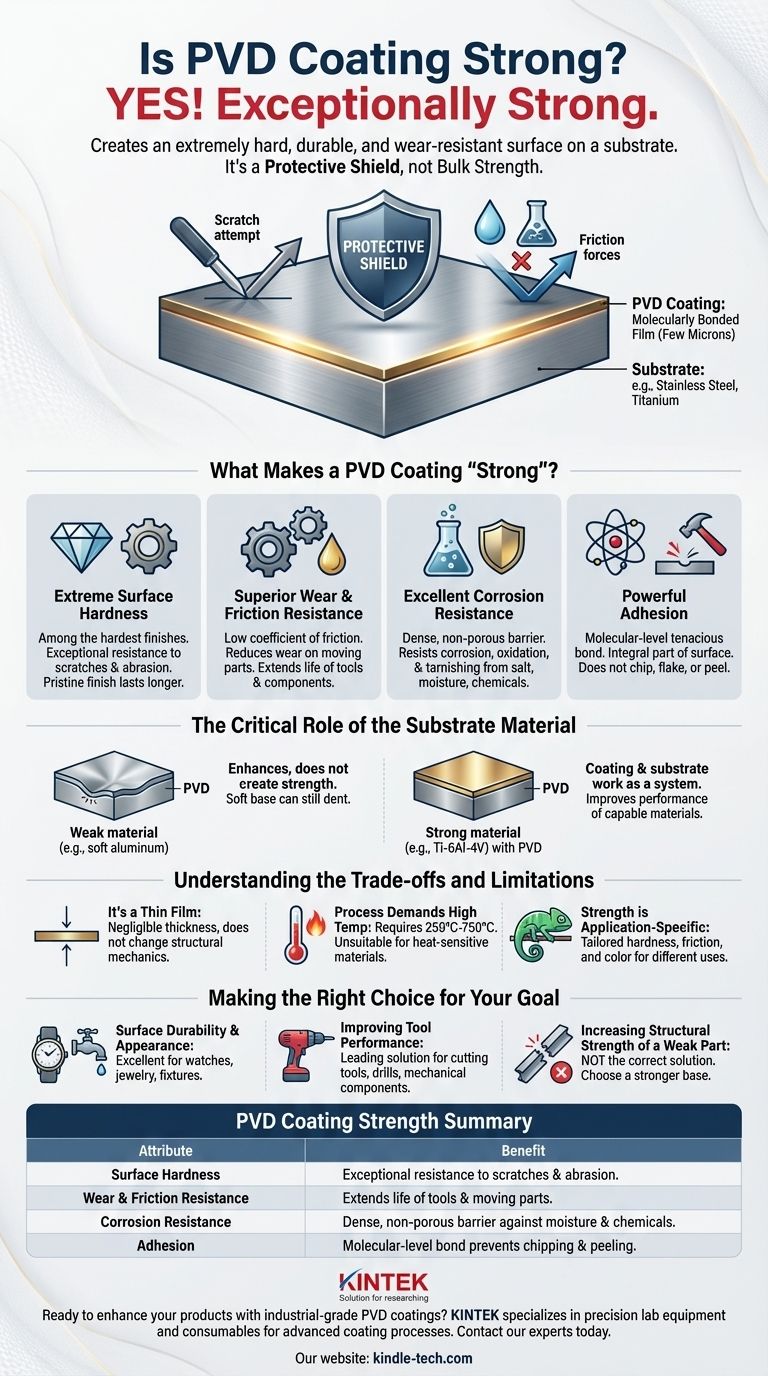

Oui, le revêtement PVD est exceptionnellement solide. Plus précisément, il crée une surface extrêmement dure, durable et résistante à l'usure sur un matériau de substrat. Plutôt que d'ajouter de la résistance structurelle, le dépôt physique en phase vapeur (PVD) forme un film mince, lié au niveau moléculaire, qui agit comme un bouclier protecteur, améliorant considérablement les propriétés de surface de l'objet sous-jacent.

Le PVD ne rend pas un objet faible structurellement plus solide. Au lieu de cela, il fournit une couche de surface super-dure qui offre une résistance inégalée aux rayures, à l'usure et à la corrosion, rendant la surface de l'objet incroyablement durable.

Qu'est-ce qui rend un revêtement PVD « solide » ?

Le terme « solide » dans le contexte du PVD fait référence à un ensemble spécifique de caractéristiques de surface. Le processus dépose un film mince, généralement de quelques microns d'épaisseur seulement, qui améliore fondamentalement le substrat.

Dureté de surface extrême

Les revêtements PVD figurent parmi les finitions les plus dures disponibles. Cette dureté est ce qui confère une résistance exceptionnelle aux rayures et à l'abrasion, permettant à la finition du produit de rester impeccable beaucoup plus longtemps que les méthodes traditionnelles comme la peinture ou le placage.

Résistance supérieure à l'usure et au frottement

Le processus peut être adapté pour créer des surfaces avec un très faible coefficient de frottement. Cela réduit la force d'usure sur les pièces mobiles, prolongeant la durée de vie des composants tels que les outils de coupe, les pièces de moteur et les articulations mécaniques.

Excellente résistance à la corrosion

Le film déposé est dense et non poreux, formant une barrière inerte entre le substrat et l'environnement. Cela rend les objets revêtus de PVD très résistants à la corrosion, à l'oxydation et au ternissement causés par le sel, l'humidité et d'autres produits chimiques.

Adhésion puissante

Le PVD est un processus de dépôt sous vide qui forme une liaison tenace au niveau moléculaire. Contrairement aux peintures ou à la galvanoplastie qui peuvent s'écailler, se décoller ou se fissurer, un revêtement PVD devient une partie intégrante de la surface elle-même.

Le rôle critique du matériau de substrat

La performance d'un revêtement PVD est fondamentalement liée au matériau sur lequel il est appliqué. Le revêtement et le substrat fonctionnent ensemble comme un système.

Le revêtement et le substrat fonctionnent en équipe

Considérez le PVD comme un bouclier haute performance. Un bouclier est plus efficace lorsqu'il est manié par un guerrier fort. De même, un revêtement PVD donne de meilleurs résultats lorsqu'il est appliqué sur un substrat durable comme l'acier inoxydable, le titane ou d'autres alliages.

Le PVD améliore, il ne crée pas la force

Le revêtement n'empêchera pas un matériau de base faible ou mou de se cabosser ou de se déformer. Par exemple, un revêtement PVD dur sur de l'aluminium tendre permettra toujours à la pièce de se cabosser facilement, même si la surface elle-même ne se raye pas.

Exemple : Amélioration de l'alliage de titane

Lorsqu'un revêtement PVD de Nitrure de Titane (TiN) est appliqué sur un alliage Ti-6Al-4V — un matériau déjà solide en soi — il améliore de manière mesurable les limites de fatigue et l'endurance. Le revêtement améliore les performances d'un matériau déjà performant.

Comprendre les compromis et les limites

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

C'est un film mince, pas un matériau de masse

Le PVD ajoute une épaisseur ou un poids négligeable et ne modifie pas la mécanique structurelle de la pièce. Il n'empêchera pas un composant de se plier ou de se casser si la pièce sous-jacente est surchargée.

Le processus exige des températures élevées

Le processus PVD nécessite des températures élevées, souvent comprises entre 250 °C et 750 °C. Cela le rend inapproprié pour les matériaux sensibles à la chaleur comme la plupart des plastiques ou les alliages à bas point de fusion.

La solidité dépend de l'application

Il n'existe pas de « force PVD » unique. La dureté, la friction et la couleur sont toutes contrôlées en ajustant le matériau de revêtement et les paramètres du processus. Un revêtement conçu pour un robinet décoratif aura des propriétés différentes de celui conçu pour un outil de coupe industriel.

Faire le bon choix pour votre objectif

Pour déterminer si le PVD vous convient, considérez votre objectif principal.

- Si votre objectif principal est la durabilité de surface et l'apparence : Le PVD est un excellent choix pour prévenir les rayures, l'usure et la corrosion sur des produits tels que les montres, les bijoux et les installations architecturales.

- Si votre objectif principal est d'améliorer les performances des outils : Le PVD est une solution de premier plan pour prolonger la durée de vie et l'efficacité des outils de coupe, des forets et des composants mécaniques en augmentant la dureté et en réduisant la friction.

- Si votre objectif principal est d'augmenter la résistance structurelle d'une pièce faible : Le PVD n'est pas la bonne solution. Vous devez d'abord choisir un matériau de base plus solide pour votre composant.

En fin de compte, le PVD offre une protection de surface inégalée, ce qui en fait un choix définitif lorsqu'il est appliqué sur le bon matériau pour le bon travail.

Tableau récapitulatif :

| Attribut de solidité du revêtement PVD | Avantage |

|---|---|

| Dureté de surface | Résistance exceptionnelle aux rayures et à l'abrasion. |

| Résistance à l'usure et au frottement | Prolonge la durée de vie des outils et des pièces mobiles. |

| Résistance à la corrosion | Barrière dense et non poreuse contre l'humidité et les produits chimiques. |

| Adhésion | Liaison au niveau moléculaire empêchant l'écaillage et le pelage. |

Prêt à améliorer vos produits avec des revêtements PVD de qualité industrielle ?

KINTEK se spécialise dans les équipements de laboratoire de précision et les consommables pour les processus de revêtement avancés. Que vous développiez des outils de coupe, des composants durables ou des biens de consommation haut de gamme, nos solutions peuvent vous aider à obtenir une dureté et une longévité de surface supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de revêtement et d'amélioration des matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces