En bref, oui. Le dépôt physique en phase vapeur (PVD) est largement considéré comme un processus de revêtement respectueux de l'environnement, en particulier par rapport aux méthodes traditionnelles comme la galvanoplastie ou la peinture. Son principal avantage environnemental vient du fait qu'il s'agit d'un processus sec, basé sur le vide, qui élimine l'utilisation de produits chimiques toxiques, de déchets dangereux et de la pollution de l'eau associés aux techniques de placage "humides" plus anciennes.

Le principal avantage environnemental du PVD n'est pas qu'il n'a aucun impact, mais qu'il transforme fondamentalement le processus, passant de réactions chimiques humides et salissantes à un transfert physique propre de matière dans un vide contrôlé. Cela élimine pratiquement les flux de déchets chimiques qui caractérisent les méthodes de revêtement traditionnelles.

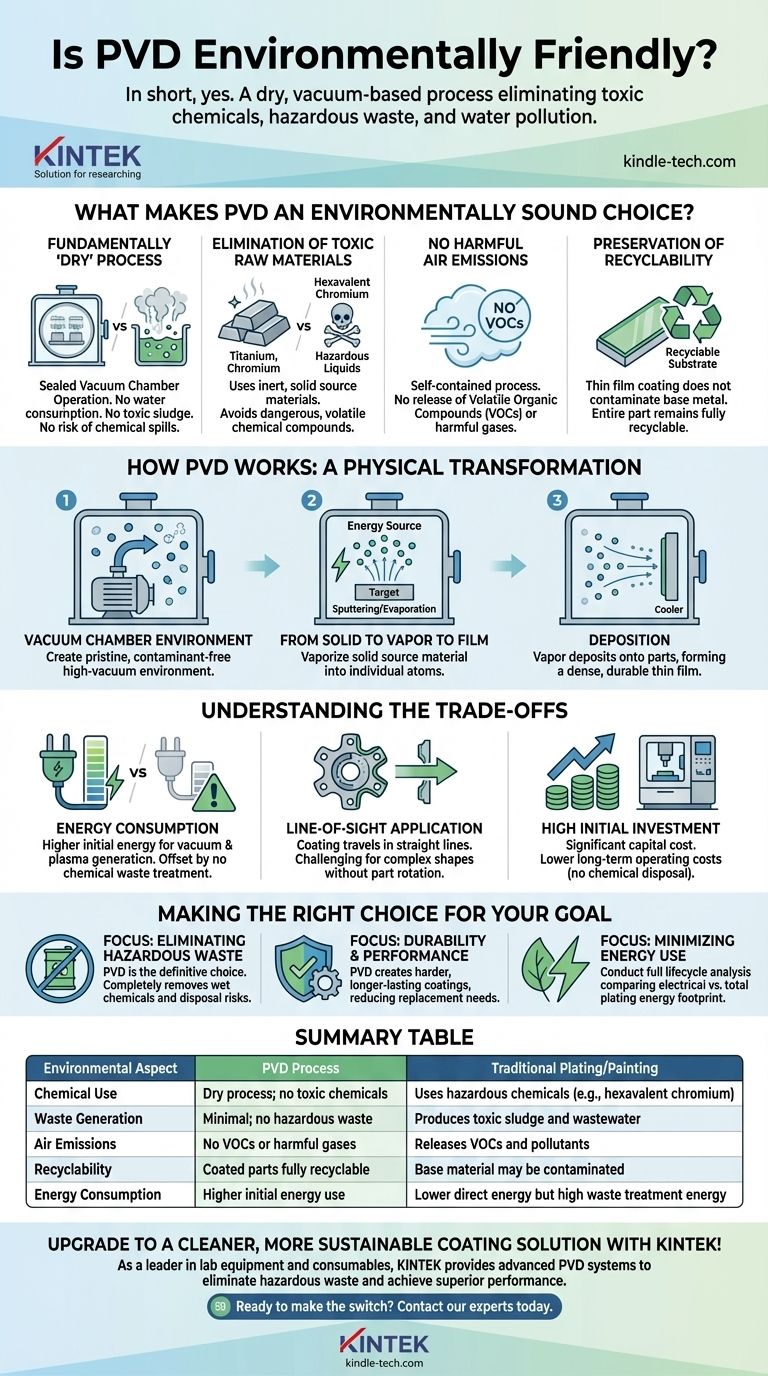

Qu'est-ce qui fait du PVD un choix respectueux de l'environnement ?

Les références "vertes" du PVD ne reposent pas sur un seul facteur, mais sur la nature du processus lui-même. Il évite les points de défaillance les plus importants que l'on trouve dans les finitions de surface traditionnelles.

Un processus fondamentalement "sec"

Contrairement à la galvanoplastie, qui implique de plonger des pièces dans des bains de solutions chimiques dangereuses, le PVD est un processus sec. L'ensemble de l'opération se déroule à l'intérieur d'une chambre à vide scellée.

Cette distinction est essentielle. Il n'y a pas d'eau chargée de produits chimiques à traiter, pas de boues toxiques à éliminer et aucun risque de déversements contaminant le sol ou l'approvisionnement en eau.

Élimination des matières premières toxiques

Le chromage traditionnel, par exemple, repose sur le chrome hexavalent, un cancérogène connu. Les processus PVD utilisent des matériaux inertes ou non toxiques comme le titane, le chrome et le zirconium pour créer leurs revêtements.

En utilisant des matériaux sources solides et stables qui sont physiquement vaporisés, le PVD évite le besoin de composés chimiques dangereux et volatils.

Pas d'émissions atmosphériques nocives

La peinture et certains processus de placage peuvent libérer des composés organiques volatils (COV) et d'autres polluants atmosphériques. Le processus PVD est autonome à l'intérieur de la chambre à vide.

Comme il ne s'agit pas d'une réaction chimique et qu'il n'implique pas de solvants, il ne produit pas de gaz nocifs ou d'autres résidus nécessitant un traitement ou un lavage de l'air.

Préservation de la recyclabilité

Un avantage significatif, souvent négligé, est que les revêtements PVD ne limitent pas la valeur de recyclage du matériau du substrat, tel que l'acier inoxydable ou l'aluminium.

Le revêtement est exceptionnellement fin (quelques microns) et est lié métallurgiquement à la surface. Il ne contamine pas le métal de base, permettant à la pièce entière d'être refondue et recyclée en fin de vie.

Comment fonctionne le PVD : une transformation physique

Pour comprendre pourquoi le PVD est propre, il est utile de comprendre qu'il s'agit d'un processus de transfert physique, et non d'une réaction chimique.

L'environnement de la chambre à vide

Tous les revêtements PVD se produisent dans une chambre à vide poussé. La première étape consiste à pomper l'air, créant un environnement immaculé exempt de contaminants qui pourraient interférer avec le revêtement.

Du solide à la vapeur au film

Un matériau source solide (la "cible") est vaporisé en atomes ou molécules individuels à l'aide de méthodes à haute énergie comme la pulvérisation cathodique (bombardement d'ions) ou l'évaporation thermique.

Ces atomes vaporisés traversent ensuite la chambre à vide en "ligne de visée" et se déposent sur les surfaces plus froides des pièces, formant un film mince dense, durable et uniforme.

Comprendre les compromis

Aucun processus industriel n'est sans impact. Bien que le PVD soit une nette amélioration par rapport aux alternatives, l'objectivité exige de reconnaître ses compromis.

Consommation d'énergie

Le principal compromis environnemental du PVD est sa consommation d'énergie. La création d'un vide poussé, le chauffage de la chambre et la génération du plasma nécessaire à la pulvérisation sont des étapes énergivores.

Cependant, ce coût énergétique doit être mis en balance avec l'impact environnemental total des alternatives, qui comprend l'énergie et les ressources nécessaires à la fabrication, au transport et au traitement des produits chimiques toxiques et de leurs déchets.

Application en ligne de visée

La nature du PVD signifie que le matériau de revêtement se déplace en ligne droite. Cela peut rendre difficile le revêtement uniforme de formes complexes en trois dimensions avec des creux profonds ou des surfaces cachées sans une rotation sophistiquée des pièces.

Il s'agit davantage d'une limitation du processus que d'une limitation environnementale, mais c'est un facteur critique pour déterminer si le PVD convient à une application spécifique.

Investissement initial élevé

L'équipement PVD est technologiquement avancé et représente un investissement en capital important. Cela peut le rendre moins accessible aux petites entreprises par rapport à la mise en place d'une ligne de placage traditionnelle, bien que les coûts d'exploitation inférieurs (pas d'élimination de produits chimiques) puissent compenser cela au fil du temps.

Faire le bon choix pour votre objectif

Le PVD représente une approche moderne de la finition de surface qui s'aligne sur les normes environnementales croissantes et l'accent mis sur la longévité des produits.

- Si votre objectif principal est d'éliminer les déchets dangereux : Le PVD est le choix définitif, car il élimine complètement les produits chimiques humides et les coûts et risques d'élimination associés.

- Si votre objectif principal est la durabilité et la performance : Le PVD crée souvent des revêtements plus durs, plus résistants à la corrosion et plus durables, ce qui réduit le besoin de remplacement et a un avantage environnemental secondaire positif.

- Si votre objectif principal est de minimiser la consommation d'énergie : Vous devez effectuer une analyse complète du cycle de vie, en comparant la consommation électrique du PVD à l'empreinte énergétique totale du placage (y compris la fabrication de produits chimiques et le traitement des déchets).

En remplaçant les processus chimiques humides par un processus physique propre et performant, le PVD offre une voie responsable pour des revêtements durables et décoratifs.

Tableau récapitulatif :

| Aspect environnemental | Processus PVD | Placage/Peinture traditionnel(le) |

|---|---|---|

| Utilisation de produits chimiques | Processus sec ; pas de produits chimiques toxiques | Utilise des produits chimiques dangereux (par exemple, chrome hexavalent) |

| Génération de déchets | Minimale ; pas de déchets dangereux | Produit des boues toxiques et des eaux usées |

| Émissions atmosphériques | Pas de COV ni de gaz nocifs | Libère des COV et des polluants |

| Recyclabilité | Pièces revêtues entièrement recyclables | Le matériau de base peut être contaminé |

| Consommation d'énergie | Consommation d'énergie initiale plus élevée | Énergie directe plus faible mais énergie élevée pour le traitement des déchets |

Passez à une solution de revêtement plus propre et plus durable avec KINTEK !

En tant que leader dans les équipements et consommables de laboratoire, KINTEK fournit des systèmes PVD avancés qui aident les laboratoires et les fabricants à éliminer les déchets dangereux, à réduire l'impact environnemental et à obtenir des performances de revêtement supérieures. Notre expertise vous assure une alternative fiable et écologique aux méthodes de placage traditionnelles.

Prêt à faire le changement ? Contactez nos experts dès aujourd'hui pour découvrir comment la technologie PVD peut répondre à vos besoins spécifiques tout en soutenant vos objectifs de durabilité.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température