En bref, oui, la pyrolyse du plastique peut être nocive si elle n'est pas gérée avec des contrôles rigoureux. Bien que le processus lui-même soit une réaction thermique confinée, ses produits — huile de pyrolyse, gaz et résidus solides — peuvent contenir des substances dangereuses dérivées des déchets plastiques d'origine. Le degré de nocivité n'est pas inhérent au concept de pyrolyse, mais est directement lié à la qualité de la technologie, à la composition de la matière première plastique et à la rigueur des contrôles opérationnels et environnementaux mis en place.

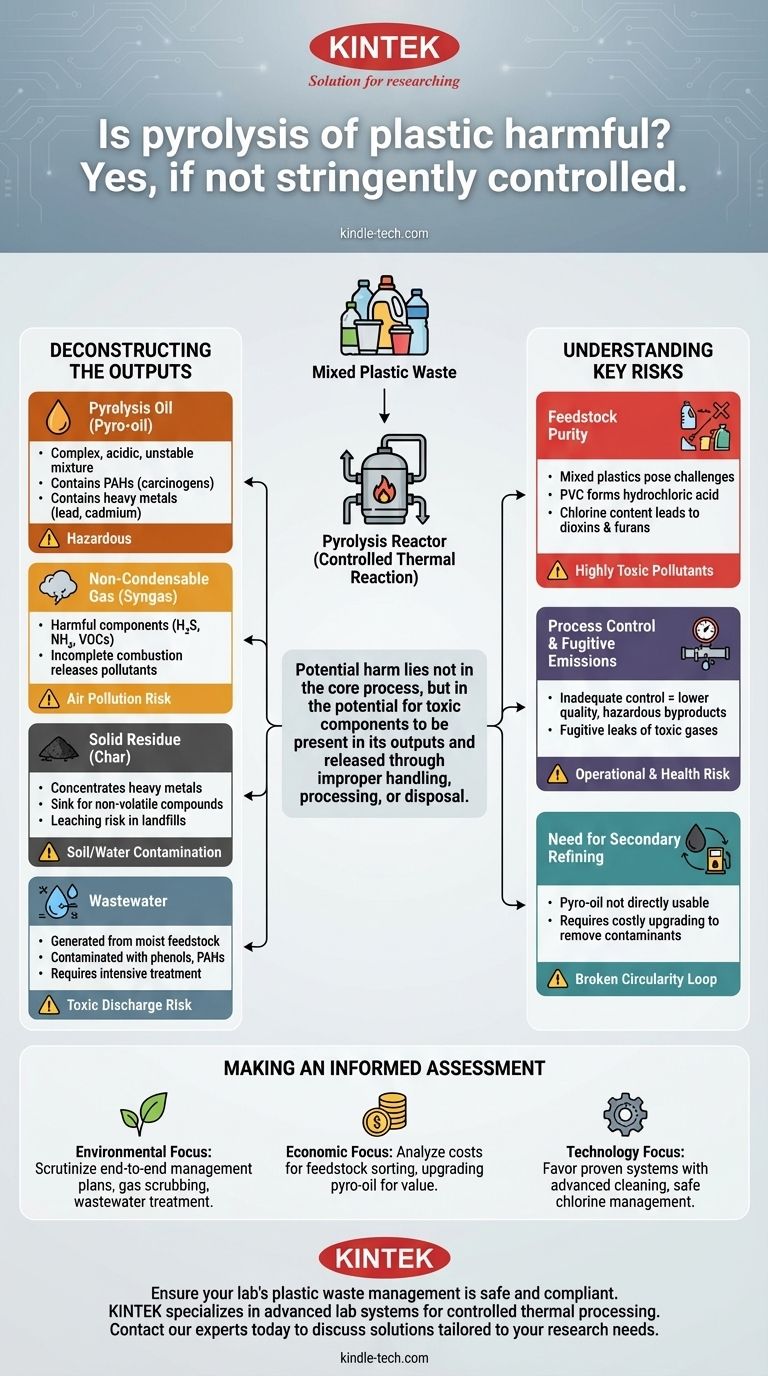

Le danger potentiel de la pyrolyse du plastique ne réside pas dans le processus de base, mais dans la possibilité que des composants toxiques soient présents dans ses produits et rejetés dans l'environnement par une manipulation, un traitement ou une élimination inappropriés.

Déconstruction des produits : d'où provient le danger

Le risque associé à la pyrolyse du plastique est mieux compris en examinant la nature chimique de ses trois produits primaires et d'un flux de déchets secondaire. Les additifs, colorants et contaminants du plastique d'origine se concentrent dans ces produits.

Huile de pyrolyse (Pyro-huile)

C'est le principal produit liquide, souvent commercialisé comme carburant ou matière première chimique. Cependant, il est fondamentalement différent et plus difficile à manipuler que le pétrole brut conventionnel.

La pyro-huile est un mélange complexe, souvent acide et instable. Elle contient fréquemment des hydrocarbures aromatiques polycycliques (HAP), dont certains sont des cancérogènes connus. Elle peut également contenir des métaux lourds comme le plomb et le cadmium qui ont été utilisés comme stabilisants ou pigments dans le plastique d'origine.

Gaz non condensable (Syngas)

Il s'agit du flux de gaz qui ne se condensent pas en huile liquide pendant le refroidissement. Bien qu'il ait souvent une valeur énergétique suffisante pour aider à alimenter le processus de pyrolyse lui-même, ce n'est pas du gaz naturel à combustion propre.

Ce gaz peut contenir des composants nocifs comme le sulfure d'hydrogène (H₂S), l'ammoniac (NH₃) et les composés organiques volatils (COV). S'il est brûlé incomplètement, il peut libérer du monoxyde de carbone et d'autres polluants. Des systèmes efficaces de "lavage" ou de nettoyage des gaz sont essentiels pour prévenir la pollution de l'air.

Résidu solide (Char)

Ce solide noir et carboné est ce qui reste après que les composants volatils ont été éliminés. Il est souvent appelé "char" ou "noir de carbone".

Le principal danger du char est qu'il agit comme un puits pour les contaminants. Les métaux lourds et autres composés non volatils de la matière première plastique se concentrent fortement dans ce résidu solide. Si ce char est mis en décharge, ces toxines peuvent potentiellement s'infiltrer dans le sol et les eaux souterraines.

Eaux usées

Si la matière première de déchets plastiques contient de l'humidité, le processus générera des eaux usées. Il ne s'agit pas seulement d'eau ; c'est de l'eau de process qui est entrée en contact avec les divers composés chimiques créés pendant la pyrolyse.

Cette eau peut être contaminée par des phénols, des HAP et d'autres composés organiques dissous, ce qui la rend toxique. Elle nécessite un traitement important sur site avant de pouvoir être rejetée en toute sécurité dans l'environnement.

Comprendre les compromis et les risques clés

La viabilité et la sécurité d'une installation de pyrolyse de plastique dépendent de la gestion de plusieurs facteurs critiques qui déterminent si elle est un bénéfice net ou une source de pollution.

Le problème de la pureté de la matière première

Le type et la propreté des déchets plastiques entrants sont les variables les plus importantes. Les flux de plastiques mélangés représentent un défi majeur.

Les plastiques comme le polychlorure de vinyle (PVC) sont particulièrement problématiques car leur teneur en chlore peut former de l'acide chlorhydrique, qui corrode l'équipement. Plus dangereusement, cela peut également conduire à la formation de dioxines et de furanes, qui sont des polluants organiques très persistants et toxiques.

Contrôle du processus et émissions fugitives

La pyrolyse nécessite un contrôle précis de la température et de la pression. Un contrôle inadéquat du processus peut entraîner une réaction inefficace, produisant une huile de moindre qualité et une concentration plus élevée de sous-produits dangereux.

De plus, les émissions fugitives — fuites de gaz volatils et toxiques des joints, des tuyaux et des évents de l'installation — sont un risque opérationnel réel qui peut nuire aux travailleurs et à l'environnement local.

La nécessité d'un raffinage secondaire

L'huile de pyrolyse ne peut pas être utilisée directement comme carburant de transport ou facilement intégrée dans une raffinerie traditionnelle. Elle doit subir un traitement et une amélioration secondaires importants, et souvent coûteux, pour éliminer les contaminants et stabiliser l'huile.

Sans cette étape de raffinage secondaire, la "circularité" du plastique en carburant est une boucle brisée, car le produit a une utilité pratique limitée.

Faire une évaluation éclairée

Pour déterminer si un projet de pyrolyse spécifique est bénéfique ou nocif, vous devez aller au-delà des arguments marketing et analyser les détails techniques et opérationnels.

- Si votre objectif principal est la conformité environnementale : Examinez attentivement les plans de l'installation pour la gestion de bout en bout de tous les produits, y compris le lavage des gaz, le traitement des eaux usées, les tests et l'élimination du char, et la voie de valorisation de l'huile de pyrolyse.

- Si votre objectif principal est la viabilité économique : Analysez les coûts associés au tri/nettoyage de la matière première et à la valorisation requise de la pyro-huile, car ces étapes sont essentielles pour créer un produit de valeur et sont souvent sous-estimées.

- Si votre objectif principal est la sélection technologique : Privilégiez les systèmes ayant une capacité avérée à gérer la variabilité des matières premières, des technologies avancées de nettoyage des gaz et un plan de gestion clair et sûr pour les plastiques contenant du chlore.

En fin de compte, la sécurité de la pyrolyse du plastique dépend entièrement d'une ingénierie rigoureuse, d'une discipline opérationnelle stricte et d'une réglementation complète.

Tableau récapitulatif :

| Nocivité potentielle | Source dans le processus de pyrolyse | Risques clés |

|---|---|---|

| Huile de pyrolyse toxique | Contient des HAP, des métaux lourds provenant des additifs plastiques | Cancérogène, instable, nécessite un raffinage coûteux |

| Syngas dangereux | Comprend H₂S, NH₃, COV provenant d'un traitement incomplet | Pollution de l'air, risques pour la santé sans un lavage approprié |

| Résidu de char contaminé | Concentration de métaux lourds provenant de la matière première | Pollution du sol/des eaux souterraines si mis en décharge de manière inappropriée |

| Eaux usées polluées | Générées à partir de plastique humide, contiennent des phénols/HAP | Nécessitent un traitement intensif avant un rejet sûr |

Assurez-vous que la gestion des déchets plastiques de votre laboratoire est sûre et conforme. Le processus de pyrolyse exige précision et équipement fiable pour atténuer les risques environnementaux. KINTEK est spécialisé dans les systèmes de laboratoire avancés et les consommables pour le traitement thermique contrôlé, aidant les laboratoires à manipuler des matériaux complexes comme les plastiques en toute sécurité et efficacité.

Contactez nos experts dès aujourd'hui pour discuter de solutions adaptées à vos besoins de recherche ou de traitement des déchets par pyrolyse.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

Les gens demandent aussi

- Quelle est la fonction d'un réacteur hydrothermique à température constante ? Maîtriser l'activation des cendres volantes de charbon

- Pourquoi les autoclaves à haute pression sont-ils essentiels pour la préparation d'agents de durcissement à base de polyamide biosourcé à partir d'acide dimère ?

- Quel est le but de l'utilisation d'un réacteur hydrothermique à haute température ? Amélioration de la synthèse de cathodes à base d'iode sur charbon actif

- Comment un réacteur à haute pression démontre-t-il sa valeur dans le vieillissement accéléré ? Prédiction rapide de la durabilité des catalyseurs

- Quel est le but de l'utilisation de gaz d'argon de haute pureté dans un réacteur à haute pression ? Assurer des données précises sur les tests de corrosion