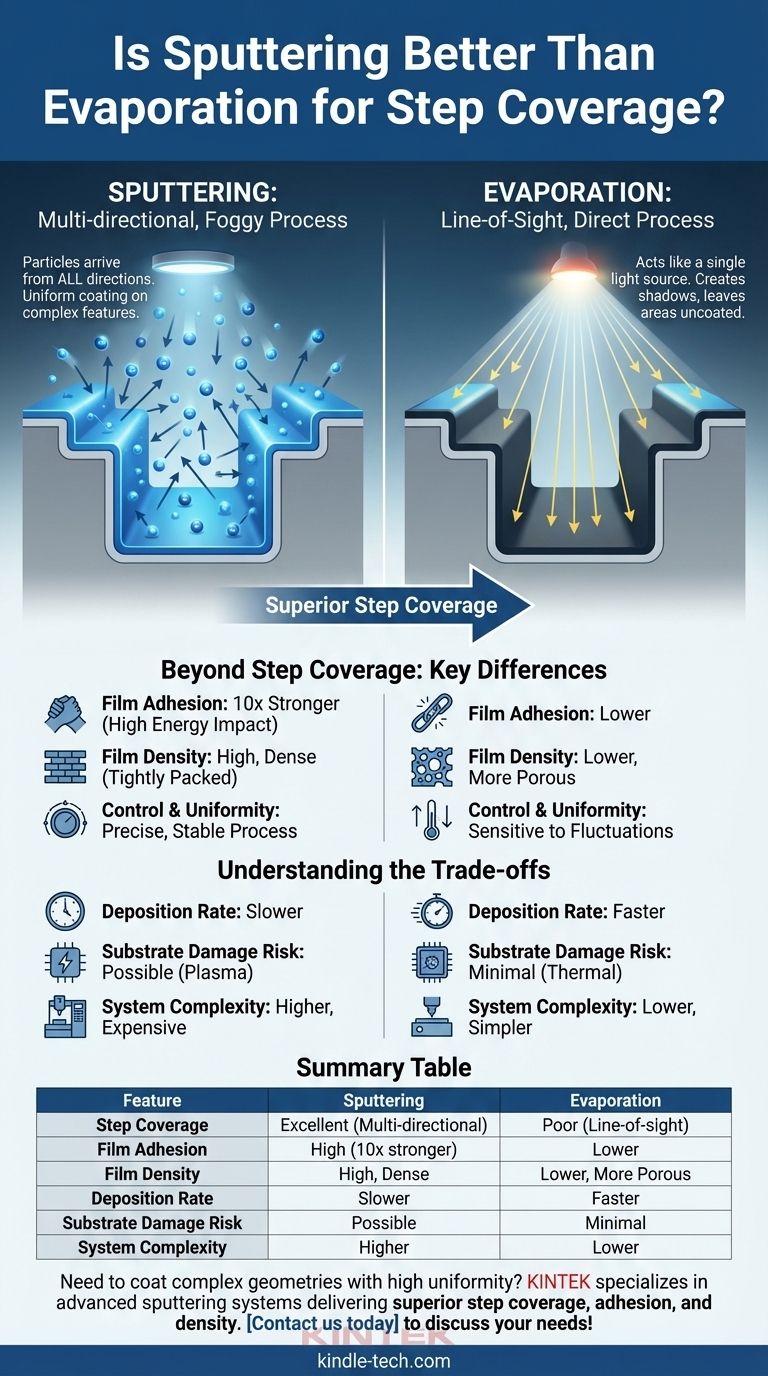

En bref, oui. La pulvérisation offre une couverture de gradin manifestement meilleure que l'évaporation thermique ou par faisceau d'électrons. La raison fondamentale réside dans la nature du dépôt : la pulvérisation est un processus plus diffus et multidirectionnel, tandis que l'évaporation est un processus en ligne de mire directe qui crée des "ombres" sur les surfaces complexes.

La différence essentielle est la façon dont les particules voyagent vers votre substrat. L'évaporation agit comme une source de lumière unique, laissant des zones dans l'ombre non revêtues. La pulvérisation agit comme un jour de brouillard, où les particules arrivent de toutes les directions, assurant un revêtement beaucoup plus uniforme sur des caractéristiques complexes.

La différence fondamentale : la trajectoire des particules

Pour comprendre pourquoi la pulvérisation excelle en matière de couverture de gradin, nous devons d'abord visualiser comment chaque processus délivre le matériau au substrat. La méthode de transport des particules est le facteur le plus important.

Évaporation : Un processus en ligne de mire

Dans l'évaporation thermique ou par faisceau d'électrons, un matériau source est chauffé sous vide poussé jusqu'à ce qu'il se vaporise. Ces atomes vaporisés se déplacent en lignes droites jusqu'à ce qu'ils frappent une surface et se condensent.

Ce chemin direct, en ligne de mire, est très directionnel. Pour un substrat plat, cela peut être acceptable. Mais pour un substrat avec des caractéristiques comme des tranchées ou des vias, les surfaces supérieures reçoivent le dépôt complet tandis que les parois latérales verticales reçoivent très peu, voire pas du tout, de matériau. Cela conduit à des films minces, non uniformes, ou même discontinus sur les parois latérales – un exemple classique de mauvaise couverture de gradin.

Pulvérisation : Un processus piloté par plasma

La pulvérisation fonctionne sur un principe complètement différent. Un gaz inerte, généralement de l'argon, est introduit dans la chambre à vide et ionisé pour créer un plasma. Ces ions de haute énergie sont accélérés vers une cible faite du matériau de revêtement désiré, arrachant physiquement des atomes de la surface de la cible.

Ces atomes pulvérisés traversent l'environnement gazeux à basse pression, entrant en collision avec les atomes de gaz en chemin. Cette diffusion aléatoirise leur trajectoire. En conséquence, les atomes arrivent au substrat sous un large éventail d'angles, et non pas d'une seule direction. Cette arrivée multidirectionnelle est ce qui permet à la pulvérisation de revêtir efficacement les parois latérales et les fonds des tranchées, créant un film significativement plus uniforme.

Au-delà de la couverture de gradin : autres différences clés

Bien que la couverture de gradin soit un paramètre critique pour de nombreuses applications, elle fait partie d'une image plus large de la qualité du film. La pulvérisation produit généralement des films avec des propriétés mécaniques et physiques supérieures.

Adhérence et densité du film

Les particules dans un processus de pulvérisation arrivent au substrat avec une énergie cinétique beaucoup plus élevée que les particules évaporées. Cette haute énergie entraîne deux avantages clés.

Premièrement, elle crée une adhérence du film significativement meilleure – souvent 10 fois plus forte que les films évaporés. Les atomes énergétiques peuvent s'implanter légèrement dans la surface du substrat, formant une liaison beaucoup plus forte.

Deuxièmement, elle produit des films plus durs et plus denses. L'énergie supplémentaire aide les atomes à s'organiser en une structure plus compacte, réduisant les vides et améliorant la durabilité et les propriétés de barrière du film.

Contrôle et uniformité

Les systèmes de pulvérisation offrent un contrôle plus précis de l'épaisseur et de l'uniformité du film sur l'ensemble du substrat. Le processus est plus stable et reproductible par rapport à l'évaporation, où le taux de dépôt peut être sensible aux fluctuations de la température de la source.

Comprendre les compromis

Choisir la pulvérisation n'est pas sans compromis. Les avantages en termes de qualité de film ont un coût qui doit être pris en compte pour toute application.

Taux de dépôt

L'inconvénient le plus important de la pulvérisation est son taux de dépôt plus lent. L'évaporation peut déposer du matériau beaucoup plus rapidement, ce qui en fait un choix plus approprié pour les films épais ou la fabrication à haut débit où la qualité suprême du film n'est pas la principale préoccupation.

Potentiel de dommages au substrat

L'environnement de plasma à haute énergie dans la pulvérisation peut parfois être un inconvénient. Les particules énergétiques peuvent endommager les substrats sensibles ou les couches de dispositifs électroniques sous-jacentes. L'évaporation, étant un processus plus doux, purement thermique, évite ce risque de dommages induits par le plasma.

Complexité du système

Les systèmes de pulvérisation sont généralement plus complexes et plus coûteux que les systèmes d'évaporation. Ils nécessitent des alimentations électriques sophistiquées (CC ou RF), des systèmes de gestion des gaz et une technologie de vide plus robuste pour maintenir le plasma.

Faire le bon choix pour votre application

Votre décision doit être guidée par les exigences spécifiques du film que vous créez.

- Si votre objectif principal est de revêtir des topographies complexes avec une grande fidélité : La pulvérisation est le choix définitif pour sa couverture de gradin supérieure et non directionnelle.

- Si votre objectif principal est la durabilité, la densité et l'adhérence du film : Le processus à haute énergie de la pulvérisation produit des films mécaniquement supérieurs, essentiels pour les applications exigeantes.

- Si votre objectif principal est le dépôt rapide d'un film simple sur une surface plane : L'évaporation offre un avantage significatif en termes de vitesse et de rentabilité.

- Si vous travaillez avec des substrats extrêmement sensibles : La nature douce de l'évaporation thermique peut être nécessaire pour éviter les dommages induits par le plasma.

En fin de compte, votre choix nécessite d'équilibrer la qualité supérieure du film et la couverture topographique de la pulvérisation par rapport à la vitesse et à la simplicité de l'évaporation.

Tableau récapitulatif :

| Caractéristique | Pulvérisation | Évaporation |

|---|---|---|

| Couverture de gradin | Excellente (Multidirectionnelle) | Faible (Ligne de mire) |

| Adhérence du film | Élevée (10x plus forte) | Plus faible |

| Densité du film | Élevée, Dense | Plus faible, Plus poreuse |

| Taux de dépôt | Plus lent | Plus rapide |

| Risque de dommages au substrat | Possible (Induit par plasma) | Minimal |

| Complexité du système | Plus élevée | Plus faible |

Besoin de revêtir des géométries complexes avec une uniformité élevée ? KINTEK est spécialisé dans les systèmes de pulvérisation avancés qui offrent une couverture de gradin supérieure, une excellente adhérence du film et des revêtements denses et durables pour vos applications de laboratoire les plus exigeantes. Laissez nos experts vous aider à choisir la bonne technologie de dépôt pour votre projet. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés