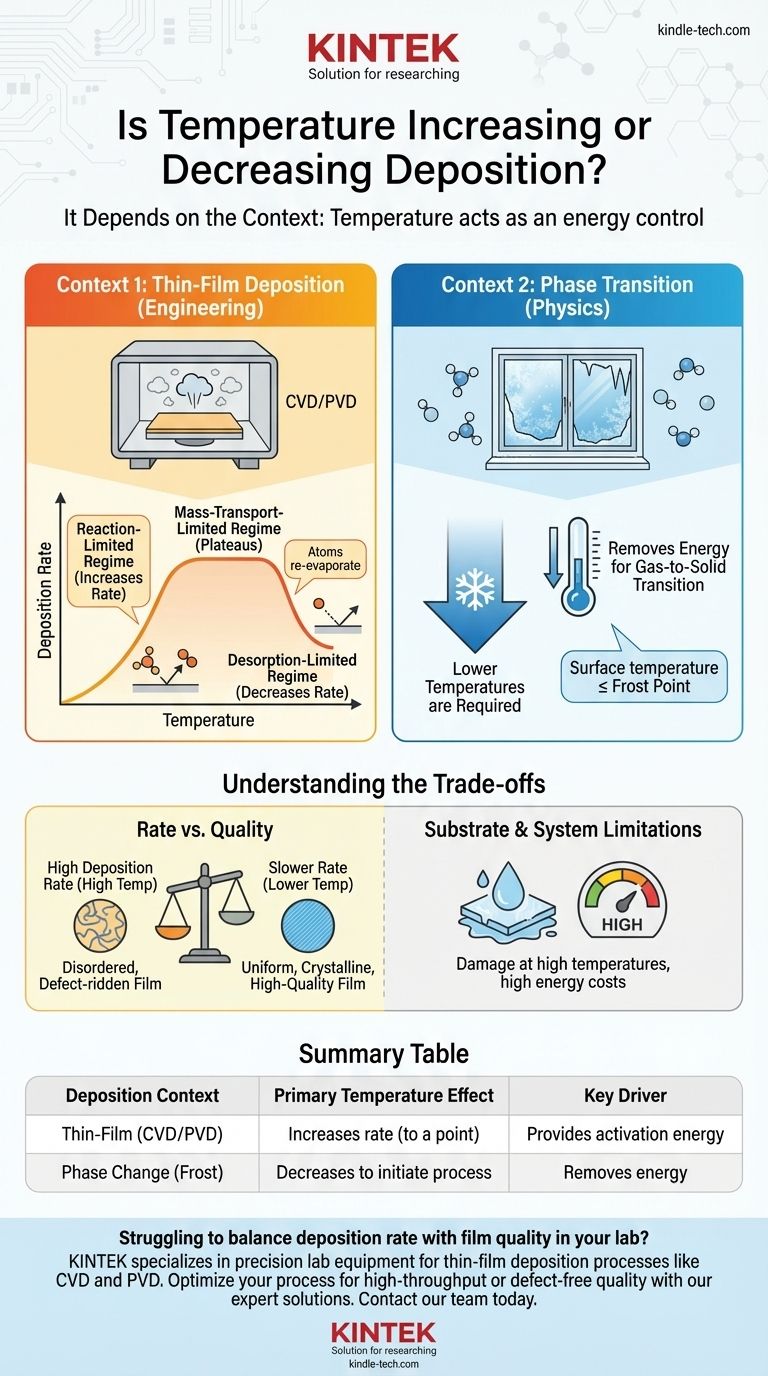

Dans la plupart des applications techniques, l'augmentation de la température augmente le taux de dépôt, mais seulement jusqu'à un point critique. La relation n'est pas linéaire ; pour le changement de phase naturel d'un gaz à un solide, comme la formation de givre, ce sont les températures plus basses qui pilotent le processus. Par conséquent, la réponse correcte dépend entièrement du contexte physique ou chimique spécifique.

Le rôle de la température dans la déposition n'est pas un simple « augmenter » ou « diminuer ». Au lieu de cela, la température agit comme un contrôle d'énergie. Elle peut soit fournir l'énergie d'activation nécessaire aux réactions chimiques pour se produire, soit être l'énergie qui doit être retirée pour qu'un gaz devienne un solide.

Les deux contextes de la déposition

Pour comprendre l'effet de la température, nous devons d'abord distinguer les deux significations principales de « déposition ».

Contexte 1 : Dépôt de couches minces (Ingénierie)

Ce processus implique la création d'un film solide sur une surface (un substrat) à partir d'une vapeur. C'est une pierre angulaire de la fabrication dans des industries telles que les semi-conducteurs, l'optique et les panneaux solaires. Les deux principaux types sont le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD).

Contexte 2 : Transition de phase (Physique)

C'est le processus thermodynamique fondamental où une substance à l'état gazeux se transforme directement en solide, en contournant la phase liquide. La formation de givre sur une vitre froide en est l'exemple classique.

Comment la température pilote le dépôt de couches minces

Dans la fabrication et la recherche, l'objectif est souvent de contrôler le taux et la qualité de la croissance du film. La température est le levier le plus critique de ce processus, qui se déroule généralement selon trois régimes distincts.

Le régime limité par la réaction

À des températures plus basses, le taux de dépôt est limité par la vitesse des réactions chimiques à la surface du substrat. L'augmentation de la température fournit plus d'énergie thermique, qui agit comme énergie d'activation. Cela accélère considérablement les réactions de surface, entraînant une augmentation marquée du taux de dépôt.

Le régime limité par le transport de masse

Une fois que la température est suffisamment élevée pour que les réactions de surface soient presque instantanées, le goulot d'étranglement se déplace. Le processus est alors limité par la rapidité avec laquelle les molécules de gaz réactant peuvent atteindre la surface du substrat. Dans ce régime, le taux de dépôt se stabilise. De nouvelles augmentations de température ont peu ou pas d'effet sur le taux.

Le régime limité par la désorption

Si la température devient excessivement élevée, les atomes ou molécules qui se déposent sur la surface ont trop d'énergie pour adhérer. Ils commencent à se ré-évaporer, ou à se désorber, dans la phase gazeuse. Dans ce scénario, augmenter davantage la température entraînera une diminution significative du taux de dépôt net.

Comment la température régit la déposition par changement de phase

Pour le changement de phase naturel de gaz à solide, la physique est différente. Ici, nous n'essayons pas d'alimenter une réaction chimique, mais plutôt de forcer un changement d'état de la matière.

Retirer de l'énergie pour former un solide

Un gaz a une énergie interne élevée, tandis qu'un solide a une énergie interne faible. Pour qu'une molécule de gaz fasse partie d'une structure solide, elle doit perdre de l'énergie. Cela se produit lorsque le gaz entre en contact avec une surface plus froide que lui, permettant à l'énergie thermique de se transférer loin de la molécule.

Le rôle du point de rosée/givre

Ce type de dépôt ne se produit que lorsque la température de surface est égale ou inférieure au point de givre du gaz. Par conséquent, des températures plus basses sont nécessaires pour initier et maintenir le dépôt d'un solide à partir d'un gaz.

Comprendre les compromis

Maximiser simplement le taux de dépôt en augmentant la température est rarement la meilleure stratégie. Le choix de la température implique des compromis critiques qui ont un impact sur le produit final.

Taux par rapport à la qualité

Des taux de dépôt très élevés, souvent obtenus à des températures plus élevées, peuvent entraîner un film plus désordonné et rempli de défauts. Un dépôt plus lent, à plus basse température, produit souvent un film plus uniforme, cristallin et de meilleure qualité, car les atomes ont le temps de se fixer dans leurs positions de réseau idéales.

Limites du substrat et du système

De nombreux substrats, tels que les plastiques ou les dispositifs électroniques complexes, ne peuvent pas supporter des températures élevées et seraient endommagés ou détruits. De plus, le maintien de températures élevées est énergivore et augmente les coûts opérationnels.

Uniformité et contrôle

Opérer dans les régimes limités par le transport de masse ou la désorption peut être difficile à contrôler. De petites variations de température à travers le substrat peuvent entraîner des différences significatives dans l'épaisseur et la qualité du film, ce qui est inacceptable pour les applications de précision telles que les microprocesseurs.

Faire le bon choix pour votre objectif

Votre stratégie de température optimale est définie par votre objectif principal.

- Si votre objectif principal est la fabrication à haut débit : Vous fonctionnerez probablement à l'extrémité supérieure du régime limité par la réaction pour maximiser le taux de dépôt, en équilibrant soigneusement la vitesse par rapport à la qualité minimale acceptable du film.

- Si votre objectif principal est un film de haute qualité et sans défaut : Vous pouvez choisir une température plus basse pour ralentir le taux de croissance, permettant une structure atomique plus ordonnée, même au prix de temps de traitement plus longs.

- Si votre objectif principal est d'observer un changement de phase naturel : Vous devez créer des conditions où une surface est plus froide que le point de givre de la vapeur environnante, car des températures plus basses sont le moteur direct de ce processus.

En fin de compte, maîtriser la déposition nécessite de considérer la température non pas comme un simple interrupteur, mais comme un cadran précis pour équilibrer le débit, la qualité et l'efficacité.

Tableau récapitulatif :

| Contexte de déposition | Effet principal de la température | Moteur clé |

|---|---|---|

| Couche mince (CVD/PVD) | Augmente le taux (jusqu'à un certain point) | Fournit l'énergie d'activation pour les réactions |

| Changement de phase (Givre) | Diminue pour initier le processus | Retire de l'énergie pour la transition gaz-solide |

Vous avez du mal à équilibrer le taux de dépôt et la qualité du film dans votre laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire de précision pour les processus de dépôt de couches minces tels que le CVD et le PVD. Nos experts peuvent vous aider à choisir le four ou le système de dépôt approprié pour contrôler précisément la température pour votre application spécifique, que vous privilégiez la fabrication à haut débit ou la qualité sans défaut du film. Contactez notre équipe dès aujourd'hui pour optimiser votre processus de dépôt et obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD