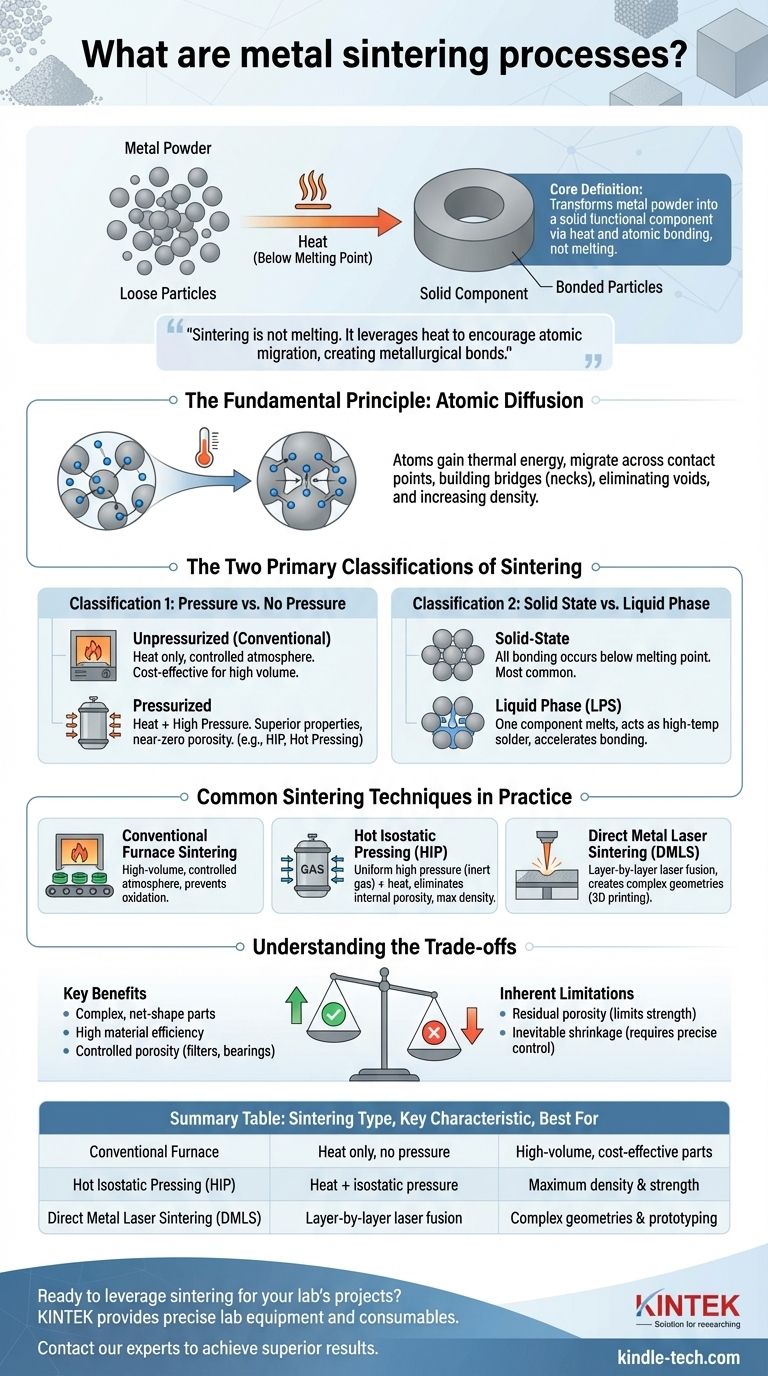

À la base, le frittage des métaux est un procédé de fabrication qui transforme la poudre métallique en un composant solide et fonctionnel. Il y parvient en appliquant de la chaleur en dessous du point de fusion du matériau, ce qui amène les particules de poudre individuelles à se lier et à fusionner. Ce procédé permet de créer des pièces solides, souvent complexes, directement à partir d'une matière première pulvérulente, éliminant ainsi de nombreuses étapes d'usinage traditionnelles.

Le concept crucial à saisir est que le frittage n'est pas la fusion. Il exploite plutôt la chaleur et parfois la pression pour encourager les atomes à migrer entre les particules de poudre, créant de puissantes liaisons métallurgiques qui transforment la poudre meuble en un objet dense et solide.

Le principe fondamental : la diffusion atomique

Le frittage fonctionne en activant un processus physique naturel appelé diffusion à l'état solide. Comprendre ce principe est essentiel pour appréhender l'ensemble de la technologie.

Comment la chaleur active la liaison

Lorsqu'un ensemble compacté de poudre métallique — souvent appelé « pièce verte » — est chauffé, ses atomes gagnent de l'énergie thermique. Cette énergie permet aux atomes situés à la surface de chaque particule de devenir mobiles.

Ils commencent à migrer à travers les points de contact entre les particules adjacentes, construisant ainsi efficacement des ponts entre elles.

De la poudre à une masse solide

À mesure que cette migration atomique se poursuit, les points de contact initiaux se développent en « cols » plus larges. Ce processus élimine progressivement les vides ou les pores entre les particules, provoquant le rétrécissement de l'ensemble du composant et l'augmentation de sa densité.

Le résultat est une pièce métallique unique et solide là où des milliards de particules individuelles existaient auparavant.

Les deux classifications principales du frittage

Bien qu'il existe de nombreuses techniques spécifiques, la plupart peuvent être comprises à travers deux systèmes de classification fondamentaux : l'utilisation de la pression et l'état du matériau pendant le processus.

Classification 1 : Avec ou sans pression

La première distinction majeure est de savoir si une pression externe est appliquée en plus de la chaleur.

- Frittage sans pression (conventionnel) : Dans cette méthode, un compact de poudre est simplement chauffé dans un four à atmosphère contrôlée. La liaison est entièrement pilotée par l'énergie thermique. C'est la méthode la plus courante et la plus rentable pour la production à grande échelle.

- Frittage sous pression : Cette approche applique simultanément une pression et une température élevées. La pression externe force physiquement les particules à se rapprocher, accélérant la densification et produisant des pièces aux propriétés mécaniques supérieures et à porosité quasi nulle. Les exemples incluent le pressage à chaud et le frittage isostatique à chaud (HIP).

Classification 2 : État solide ou phase liquide

La deuxième distinction concerne l'état physique de la poudre métallique pendant le cycle de chauffage.

- Frittage à l'état solide : C'est la forme la plus courante, où la température de traitement reste inférieure au point de fusion de tous les métaux constitutifs du mélange de poudres. Toute liaison atomique se produit tant que le matériau est entièrement solide.

- Frittage en phase liquide (LPS) : Cette technique est utilisée pour les mélanges de métaux où un composant a un point de fusion plus bas. Pendant le chauffage, ce composant fond et devient une phase liquide qui s'écoule dans les espaces entre les particules solides, agissant comme une brasure à haute température pour accélérer rapidement la liaison et la densification.

Techniques de frittage courantes en pratique

Ces principes fondamentaux sont appliqués à travers plusieurs techniques standard de l'industrie, chacune adaptée à différentes applications.

Frittage en four conventionnel

C'est le cheval de bataille de l'industrie de la métallurgie des poudres. Les « pièces vertes » pré-compactées sont acheminées à travers un long four doté d'une atmosphère soigneusement contrôlée pour éviter l'oxydation, ce qui le rend idéal pour la fabrication à grand volume.

Frittage Isostatique à Chaud (HIP)

Le HIP place les pièces dans une enceinte à haute pression remplie d'un gaz inerte (comme l'argon) qui est ensuite chauffé. Le gaz applique une pression uniforme sous toutes les directions, ce qui le rend exceptionnellement efficace pour éliminer la porosité interne et créer des pièces dont les performances sont comparables à celles des métaux forgés.

Frittage Laser Direct de Métal (DMLS)

Technologie clé de l'impression 3D des métaux, le DMLS utilise un laser de haute puissance pour fusionner de fines couches de poudre métallique, l'une sur l'autre. Il s'agit d'un procédé de frittage localisé, couche par couche, qui permet la création de géométries incroyablement complexes impossibles avec d'autres méthodes.

Comprendre les compromis

Le frittage offre de puissantes capacités, mais comme tout processus d'ingénierie, il implique des compromis clairs qu'il est essentiel de comprendre.

Les avantages clés

L'avantage principal du frittage est sa capacité à produire des pièces complexes, de forme nette ou proche de la forme finale, avec une grande efficacité matérielle, réduisant considérablement ou éliminant le besoin d'usinage gaspilleur.

Il permet également la création de mélanges de matériaux uniques et autorise une porosité contrôlée, ce qui est essentiel pour les paliers autolubrifiants et les filtres.

Limites inhérentes

Le défi le plus important du frittage est la gestion de la porosité résiduelle. À moins d'utiliser des méthodes pressurisées avancées, les pièces frittées présenteront presque toujours un certain niveau de vides microscopiques, ce qui peut limiter leur résistance ultime et leur résistance à la fatigue par rapport aux composants entièrement denses forgés ou usinés.

De plus, le retrait pendant le processus est inévitable et doit être prédit et contrôlé avec précision pour atteindre des tolérances dimensionnelles serrées.

Faire le bon choix pour votre objectif

La sélection de l'approche de frittage correcte dépend entièrement des exigences de performance du composant et des contraintes économiques.

- Si votre objectif principal est une production rentable et à grand volume : Le frittage conventionnel sans pression offre un équilibre imbattable entre performance et prix pour des millions de pièces identiques.

- Si votre objectif principal est une densité et une résistance mécanique maximales : Les méthodes sous pression comme le frittage isostatique à chaud (HIP) sont nécessaires pour atteindre des propriétés qui rivalisent avec la fabrication traditionnelle.

- Si votre objectif principal est la complexité géométrique ou le prototypage rapide : Les techniques de fabrication additive comme le frittage laser direct de métal (DMLS) offrent une liberté de conception inégalée.

En comprenant ces processus fondamentaux, vous pouvez choisir la voie de fabrication la plus efficace pour atteindre vos objectifs spécifiques en matière de matériaux et de performance.

Tableau récapitulatif :

| Type de frittage | Caractéristique clé | Idéal pour |

|---|---|---|

| Four conventionnel | Chaleur uniquement, sans pression | Pièces à grand volume et rentables |

| Frittage Isostatique à Chaud (HIP) | Chaleur + pression isostatique | Densité et résistance maximales |

| Frittage Laser Direct de Métal (DMLS) | Fusion laser couche par couche | Géométries complexes et prototypage |

Prêt à tirer parti du frittage pour les projets de votre laboratoire ? KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux procédés de frittage avancés. Que vous développiez de nouveaux matériaux ou optimisiez la production, notre expertise et nos produits de haute qualité vous assurent d'obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en métallurgie des poudres et au-delà.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au HIP ? Optimisation de la production de composites fibre-feuille

- Quelles sont les fonctions d'un four dePressage à Chaud sous Vide (VHP) ? Fabrication de composites Al/EHEA

- Quels sont les avantages d'un four de frittage sous vide à chaud ? Atteindre une densité piézoélectrique supérieure de niobate de lithium

- Pourquoi le système de vide d'un four de pressage à chaud sous vide est-il essentiel à la performance de l'acier inoxydable ferritique ODS ?

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté