En substance, les produits frittés sont des objets solides créés en chauffant et en comprimant un matériau pulvérulent jusqu'à ce que les particules se lient entre elles. Ce processus, connu sous le nom de frittage, transforme la poudre meuble en une pièce solide et dense sans la faire fondre complètement. Cette technique est utilisée pour fabriquer de tout, des outils de coupe en céramique à haute résistance et des filtres métalliques poreux aux engrenages automobiles et aux implants médicaux.

Le frittage n'est pas simplement une méthode pour créer une forme ; c'est un processus de fabrication sophistiqué utilisé pour concevoir des matériaux dotés de propriétés spécifiques, souvent supérieures, telles qu'une densité élevée, une porosité contrôlée et une dureté exceptionnelle, difficiles ou impossibles à obtenir par la fusion et le moulage traditionnels.

Le principe fondamental : Fusionner la poudre en un solide

Le frittage est un traitement thermique appliqué à un compact de poudre pour lui conférer résistance et intégrité. La température utilisée est inférieure au point de fusion du constituant principal de la poudre.

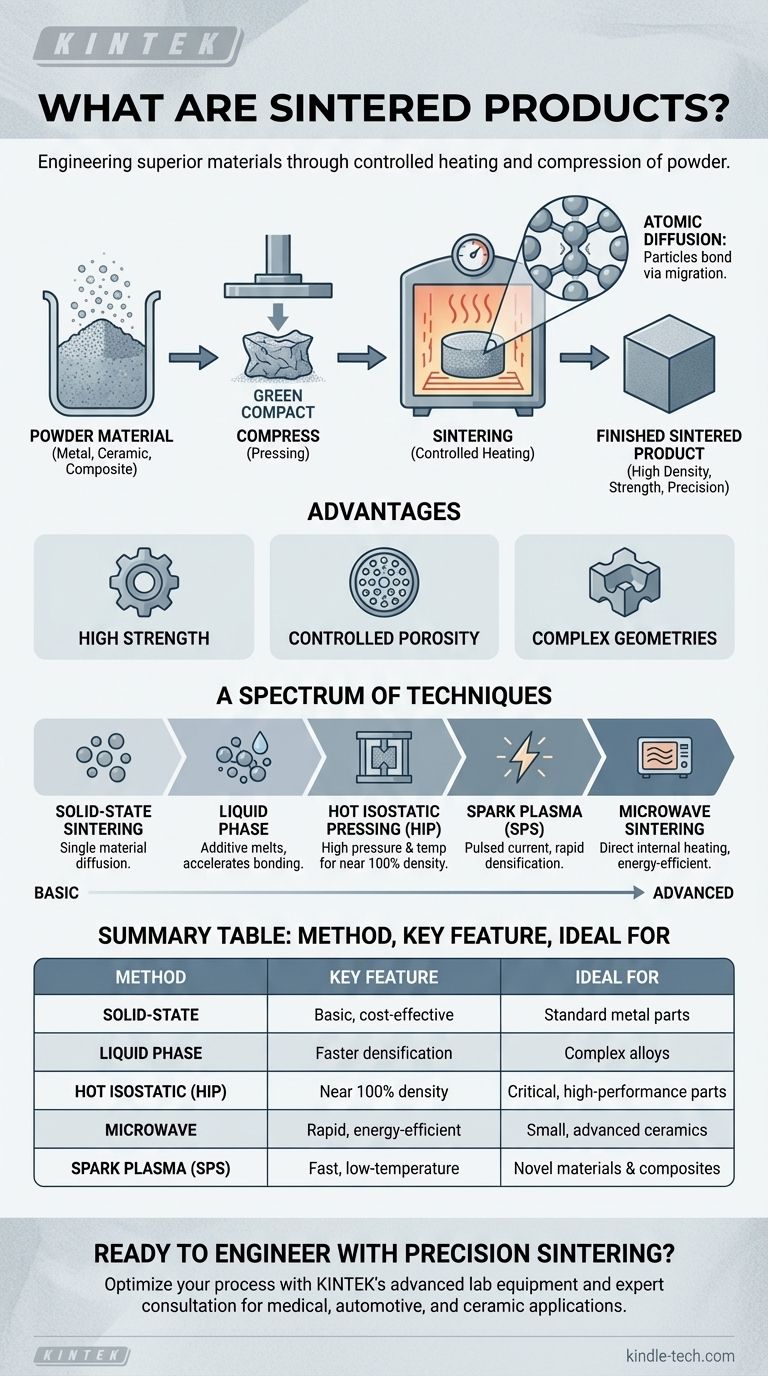

De la poudre à la pièce : Le processus de base

Le voyage commence par une poudre fine, qui peut être un métal, une céramique ou un composite. Cette poudre est d'abord pressée dans une forme désirée, créant un « compact vert » fragile. Ce compact est ensuite chauffé dans un four à atmosphère contrôlée, où le processus de frittage provoque la fusion des particules individuelles, densifiant et renforçant l'objet.

La science de la diffusion

Au niveau microscopique, le frittage fonctionne par diffusion atomique. Lorsque la poudre est chauffée, les atomes situés aux surfaces des particules adjacentes migrent à travers les joints de grains. Ce mouvement crée effectivement des « cols » ou des ponts entre les particules, qui se développent avec le temps, éliminant les vides entre elles et transformant la poudre meuble en une masse solide.

Pourquoi ne pas simplement le faire fondre ?

Le frittage offre des avantages critiques par rapport à la fusion. Il permet la création de pièces à partir de matériaux ayant des points de fusion extrêmement élevés (comme le tungstène ou les céramiques) qu'il est peu pratique de mouler. Il permet également la combinaison de différents matériaux qui ne se mélangeraient pas normalement à l'état liquide, créant ainsi des alliages et des composites uniques.

Un spectre de techniques de frittage

Les objectifs spécifiques du processus de fabrication — tels que l'obtention d'une densité maximale, de la vitesse ou de propriétés chimiques uniques — dictent le type de frittage utilisé.

Méthodes fondamentales

Le frittage à l'état solide est la forme la plus basique, où la poudre d'un seul matériau est chauffée juste en dessous de son point de fusion, s'appuyant uniquement sur la diffusion atomique pour lier les particules.

Le frittage en phase liquide introduit une petite quantité d'un matériau secondaire (un additif) qui fond à la température de frittage. Cette phase liquide mouille les particules solides, les tirant ensemble par action capillaire et accélérant la densification avant d'être éliminée.

Méthodes avancées assistées par l'énergie

Certaines techniques utilisent des forces externes pour accélérer le processus et améliorer les résultats.

Le frittage isostatique à chaud (HIP) applique simultanément une température élevée et un gaz inerte à haute pression à la poudre. Cette pression intense aide à faire s'effondrer les vides internes, produisant des pièces qui sont presque denses à 100 %.

Le frittage par plasma étincelle (SPS) fait passer un puissant courant électrique pulsé à travers la poudre tout en appliquant une pression physique. Cela génère un chauffage rapide et localisé aux points de contact des particules, permettant une densification extrêmement rapide à des températures globales plus basses.

Le frittage par micro-ondes utilise le rayonnement micro-ondes pour générer de la chaleur directement à l'intérieur du matériau lui-même, au lieu de le chauffer de l'extérieur. Cela peut conduire à un traitement plus rapide et plus économe en énergie.

Comprendre les compromis

Bien que puissant, le frittage est un processus complexe où la méthode choisie et les paramètres du processus présentent des compromis distincts.

Le défi de la densification complète

Obtenir un produit complètement exempt de pores peut être difficile. Une porosité résiduelle peut subsister si le processus n'est pas parfaitement contrôlé, affectant potentiellement la résistance et la performance finales du composant. C'est pourquoi des méthodes comme le HIP sont utilisées pour les applications critiques et hautes performances.

Limites spécifiques à la méthode

Aucune méthode de frittage unique n'est universellement supérieure. Le frittage par micro-ondes, par exemple, est excellent pour le chauffage rapide de petites pièces céramiques et le maintien d'une structure à grains fins. Cependant, il est mal adapté à la production à grande échelle (traitant souvent une seule pièce à la fois) et est incompatible avec certains matériaux qui ne se couplent pas bien avec les micro-ondes.

Le contrôle du processus est essentiel

Les propriétés finales d'un produit fritté sont très sensibles aux variables du processus. La température, le taux de chauffage, la pression et l'atmosphère du four (par exemple, effectuer le processus sous vide pour éliminer les gaz et prévenir l'oxydation) doivent être contrôlés avec précision pour obtenir une dureté élevée, une bonne densification et des performances stables.

Faire le bon choix pour votre objectif

La stratégie de frittage optimale dépend entièrement du résultat souhaité pour le composant final.

- Si votre objectif principal est la densité maximale et la pureté du matériau pour une application critique : Le frittage isostatique à chaud (HIP) ou le frittage sous vide sont les principaux choix.

- Si votre objectif principal est la production en grand volume de composants métalliques standard : Le frittage conventionnel à l'état solide ou en phase liquide offre une solution fiable et rentable.

- Si votre objectif principal est le traitement rapide de petites pièces céramiques avancées : Le frittage par micro-ondes est un candidat solide, à condition que le matériau soit compatible et que le volume de production soit faible.

- Si votre objectif principal est de créer un nouveau matériau par un changement chimique pendant le chauffage : Le frittage réactif est la technique spécifique conçue à cet effet.

En fin de compte, le frittage permet aux ingénieurs de construire des matériaux à partir de zéro, en obtenant des propriétés adaptées précisément à la tâche à accomplir.

Tableau récapitulatif :

| Méthode de frittage | Caractéristique clé | Idéal pour |

|---|---|---|

| État solide | Basique, rentable | Pièces métalliques standard |

| Phase liquide | Densification plus rapide | Alliages complexes |

| Isostatique à chaud (HIP) | Densité proche de 100 % | Pièces critiques et hautes performances |

| Micro-ondes | Rapide, économe en énergie | Céramiques avancées de petite taille |

| Plasma étincelle (SPS) | Rapide, basse température | Nouveaux matériaux et composites |

Prêt à concevoir des composants supérieurs avec un frittage de précision ? Le bon four de frittage est essentiel pour obtenir la densité, la résistance et les performances souhaitées dans vos pièces métalliques ou céramiques. Chez KINTEK, nous nous spécialisons dans la fourniture de l'équipement de laboratoire avancé et des conseils d'experts nécessaires pour optimiser votre processus de frittage. Que vous développiez des implants médicaux, des engrenages automobiles ou des céramiques avancées, nos solutions vous aident à contrôler la porosité, à améliorer les propriétés des matériaux et à mettre à l'échelle votre production efficacement. Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre à vos défis et objectifs spécifiques en matière de frittage.

Guide Visuel

Produits associés

- Creuset en nitrure de bore (BN) pour frittage de poudre de phosphore

- Bague en céramique de nitrure de bore hexagonal HBN

- Plaques céramiques de forme spéciale en alumine-zircone sur mesure pour le traitement avancé de céramiques fines d'ingénierie

- Bâtonnet de céramique d'alumine fine avancée isolée pour applications industrielles

- Plaque céramique en nitrure d'aluminium (AlN) pour l'ingénierie de pointe

Les gens demandent aussi

- Comment un four de frittage influence-t-il les électrodes en métallurgie des poudres EDC ? Optimisez votre outil pour des revêtements supérieurs

- Qu'est-ce que le VAR dans les métaux ? Un guide sur la refusion à l'arc sous vide pour des alliages supérieurs

- Quels matériaux sont utilisés dans un four à arc électrique ? Un guide sur la ferraille, les électrodes et les réfractaires

- Quel est le but du frittage en métallurgie des poudres ? Transformer la poudre en pièces à haute résistance

- Quel type d'énergie la pyrolyse génère-t-elle ? Transformer les déchets en carburants précieux

- Quelle est la fonction principale d'un four de pyrolyse à haute température ? Optimisation du carbone pour les supercondensateurs

- Quel est le processus de cémentation ? Obtenez une dureté de surface supérieure grâce à la précision

- Quels sont les exemples de fours à chargement discontinu ? Types clés pour le traitement thermique contrôlé