Avant toute utilisation, un creuset doit être méticuleusement inspecté pour son intégrité physique et sa compatibilité chimique et thermique avec les matériaux à chauffer doit être confirmée. Cette vérification en deux parties garantit que le creuset ne se fissurera pas, ne se cassera pas et ne réagira pas pendant le processus, ce qui pourrait entraîner une défaillance catastrophique, une contamination de l'échantillon et des risques importants pour la sécurité.

Le principe fondamental d'une vérification avant utilisation n'est pas seulement de repérer les dommages existants, mais de confirmer de manière proactive que les propriétés du matériau du creuset sont fondamentalement adaptées à la température et à l'environnement chimique spécifiques de votre travail. Une défaillance sur l'un ou l'autre de ces fronts compromet à la fois la sécurité et les résultats.

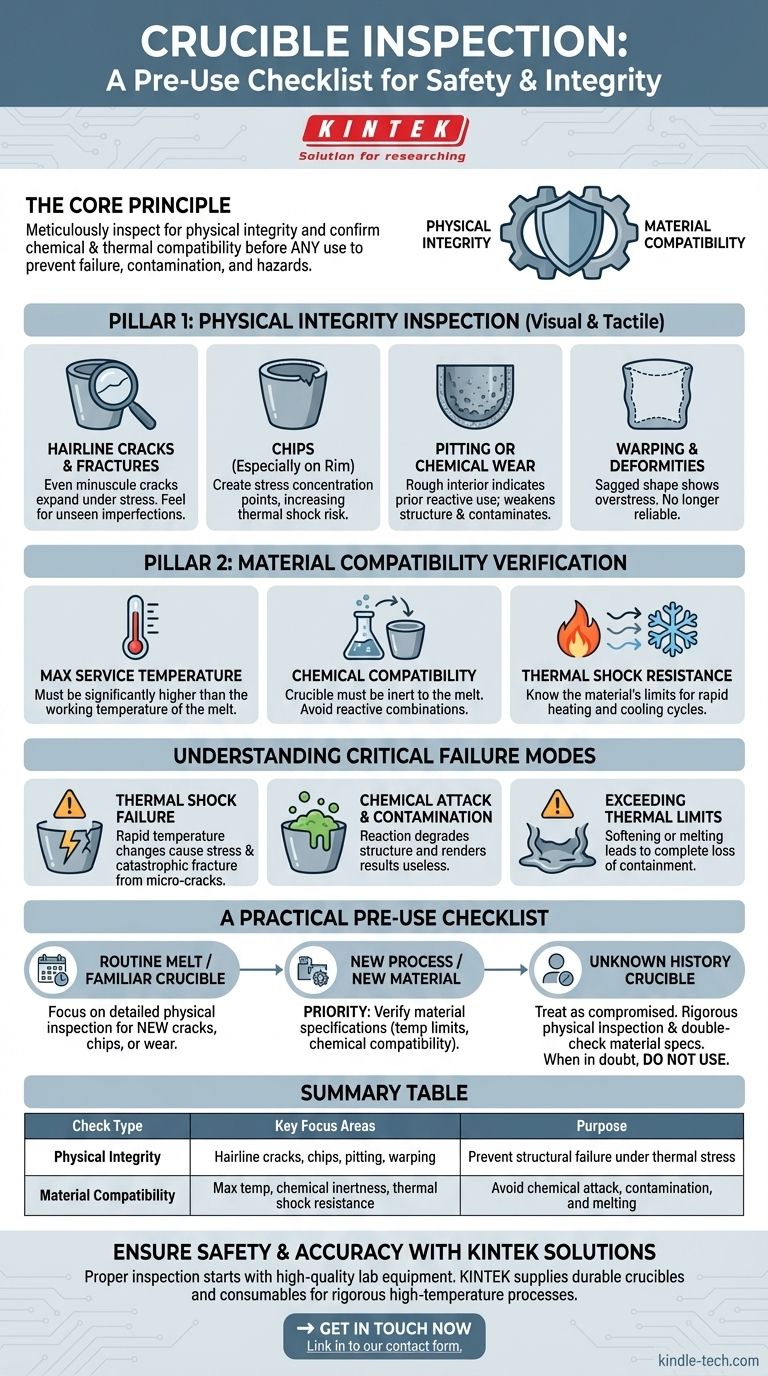

Les deux piliers de la vérification d'un creuset

Une inspection approfondie est une étape non négociable qui peut être divisée en deux domaines distincts mais également importants : l'évaluation de l'état physique et la vérification de l'adéquation du matériau pour la tâche.

Pilier 1 : Inspection de l'intégrité physique

Il s'agit d'un examen visuel et tactile pratique visant à détecter tout défaut susceptible d'entraîner une défaillance structurelle sous la contrainte extrême de chauffage et de refroidissement.

Recherchez des fissures capillaires ou des fractures. Même des fissures minuscules peuvent s'étendre rapidement sous la contrainte thermique, provoquant la désintégration du creuset en cours de processus. Passez un doigt ganté le long des surfaces pour sentir les imperfections que vous ne pouvez pas voir.

Vérifiez les éclats, en particulier autour du bord. Les éclats et autres dommages de surface créent des points de concentration de contraintes, rendant le creuset plus susceptible de se fissurer sous le choc thermique.

Examinez l'intérieur à la recherche de signes de piqûres ou d'usure chimique. Une surface qui n'est plus lisse peut indiquer que le creuset a été utilisé précédemment avec un matériau réactif. Cette dégradation affaiblit le creuset et peut contaminer votre fusion actuelle.

Confirmez que le creuset ne présente aucune déformation ou déformation structurelle. Si un creuset s'est affaissé ou a changé de forme lors d'une utilisation précédente, il a été soumis à des contraintes au-delà de ses limites et n'est plus fiable.

Pilier 2 : Vérification de la compatibilité des matériaux

Cette étape consiste à confirmer que le matériau du creuset est approprié pour votre processus spécifique. L'utilisation du mauvais type de creuset est une source principale de défaillance et de contamination.

Assurez-vous que la température de service maximale du creuset est bien supérieure à votre température de travail prévue. Le matériau doit avoir un point de fusion nettement supérieur à celui de la substance qu'il contiendra.

Vérifiez sa compatibilité chimique avec votre fusion. Par exemple, un creuset en graphite est excellent pour de nombreux métaux mais réagira avec les matériaux qui forment des carbures. Un creuset en céramique peut être inerte à un produit chimique mais réagir violemment avec un autre.

Considérez sa résistance au choc thermique. Certains matériaux, comme la silice fondue, supportent très bien les changements rapides de température, tandis que d'autres nécessitent un cycle de chauffage et de refroidissement lent et contrôlé pour éviter les fissures. Connaissez les propriétés de votre creuset spécifique.

Comprendre les modes de défaillance critiques

Ne pas inspecter correctement un creuset peut entraîner plusieurs résultats prévisibles et dangereux. Comprendre ces risques souligne l'importance de la vérification avant utilisation.

Défaillance due au choc thermique

C'est la cause la plus fréquente de défaillance des creusets. Lorsqu'un creuset est chauffé ou refroidi trop rapidement, différentes parties se dilatent ou se contractent à des vitesses différentes, créant une immense contrainte interne. Une micro-fissure préexistante agit comme un point faible, permettant une fracture catastrophique.

Attaque chimique et contamination

Si le matériau du creuset n'est pas inerte par rapport à la fusion, une réaction chimique se produira. Cette réaction dégrade simultanément la structure du creuset et contamine votre matériau, rendant vos résultats inutiles.

Dépassement des limites thermiques

Faire fonctionner un creuset au-dessus de sa température maximale spécifiée provoquera son ramollissement, sa déformation ou même sa fusion. Cela entraîne une perte totale de confinement et un risque de sécurité important dû au déversement de matière en fusion.

Une liste de contrôle pratique avant utilisation

Appliquez ces vérifications pour assurer l'intégrité de votre processus. Votre attention peut légèrement varier en fonction du contexte du travail.

- Si vous effectuez une fusion de routine avec un creuset familier : Votre attention principale doit se porter sur une inspection physique détaillée de toute nouvelle fissure, éclat ou usure apparue depuis la dernière utilisation.

- Si vous démarrez un nouveau processus ou utilisez un nouveau matériau : Votre priorité est de vérifier les spécifications du matériau du creuset. Confirmez ses limites de température et sa compatibilité chimique avec votre nouvelle substance avant toute autre chose.

- Si vous utilisez un creuset dont l'historique est inconnu : Traitez-le comme potentiellement compromis. Effectuez l'inspection physique la plus rigoureuse possible et vérifiez à nouveau son type de matériau par rapport aux exigences de votre processus. En cas de doute, ne l'utilisez pas.

Quelques instants consacrés à une inspection diligente constituent la base d'un processus à haute température sûr, réussi et précis.

Tableau récapitulatif :

| Type de vérification | Domaines clés | Objectif |

|---|---|---|

| Intégrité physique | Fissures capillaires, éclats, piqûres, déformation | Prévenir la défaillance structurelle sous contrainte thermique |

| Compatibilité des matériaux | Température de service maximale, inertie chimique, résistance au choc thermique | Éviter l'attaque chimique, la contamination et la fusion |

Assurez la sécurité et la précision de votre laboratoire avec l'équipement adéquat de KINTEK.

Une inspection correcte du creuset est essentielle, mais elle commence par l'utilisation d'équipements de laboratoire durables et fiables. KINTEK se spécialise dans la fourniture de creusets durables et d'une gamme complète d'équipements et de consommables de laboratoire conçus pour répondre aux exigences rigoureuses de vos processus à haute température.

Contactez nos experts dès aujourd'hui pour trouver le creuset parfait pour votre application spécifique, vos matériaux et vos exigences de température. Laissez-nous vous aider à bâtir une base pour des résultats sûrs et réussis.

Guide Visuel

Produits associés

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

Les gens demandent aussi

- Pourquoi applique-t-on un revêtement de nitrure de bore sur les creusets en alumine pour le LLZO ? Assurer une haute pureté et protéger votre équipement de laboratoire

- Quelles sont les fonctions d'un creuset en graphite de haute pureté dans le procédé FFC Cambridge pour la production d'alliage de titane-fer ?

- Quels sont les avantages techniques de l'utilisation de tubes de réaction et de creusets en verre de silice dans la chloration à haute température ?

- Pourquoi les creusets haute température sont-ils nécessaires pour la synthèse du LAGP ? Assurer la pureté dans la production d'électrolytes vitrocéramiques

- Pourquoi les alliages d'aluminium doivent-ils être chauffés dans des creusets en alumine ? Assurer des résultats purs dans les expériences de corrosion à l'état fondu

- Quelle est la fonction protectrice des creusets en céramique de haute pureté ? Sécurisez l'intégrité chimique de vos alliages SA508

- Pourquoi les creusets sont-ils utilisés lors des expériences d'oxydation à haute température des céramiques de phase MAX ? Assurer l'exactitude des données

- Pourquoi les creusets en carbone vitreux sont-ils préférés pour les sels de chlorure fondus ? Maximiser la pureté dans les expériences à haute température