À la base, le processus de frittage comprend trois étapes principales : la préparation et le mélange d'une poudre de base, le compactage de cette poudre dans une forme préliminaire, et l'application d'une chaleur contrôlée pour fusionner les particules en un objet solide et dense. Ce traitement thermique se déroule en dessous du point de fusion du matériau, s'appuyant sur la diffusion atomique pour lier les particules et éliminer les vides entre elles.

Le frittage n'est pas un processus de fusion, mais de fusion atomique. Il transforme une collection lâche de particules en une masse solide et résistante en utilisant l'énergie thermique pour encourager les atomes à diffuser à travers les limites des particules, soudant ainsi efficacement le matériau de l'intérieur vers l'extérieur.

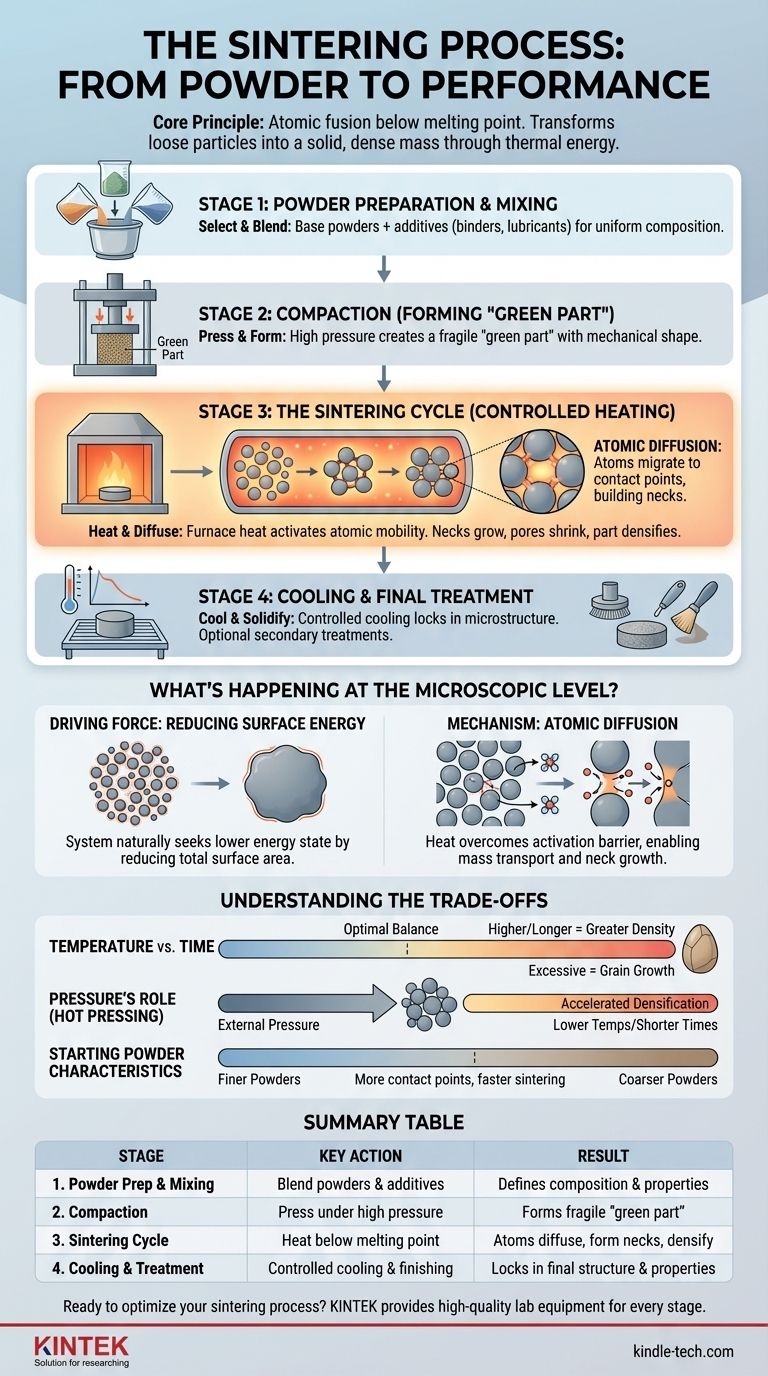

Le Cadre du Frittage : De la Poudre à la Pièce

Le voyage de la poudre brute à la pièce finie est un processus précis en plusieurs étapes. Chaque étape s'appuie sur la précédente, la préparation initiale ayant un impact significatif sur la qualité et les propriétés du produit final.

Étape 1 : Préparation et Mélange de la Poudre

C'est l'étape fondamentale où les propriétés du matériau final sont définies. Le processus commence par la sélection et la préparation de la matière première, qui est généralement une poudre fine de métal, de céramique ou d'une autre substance.

Ces poudres sont ensuite mélangées avec précision pour obtenir la composition chimique souhaitée. Des additifs tels que des liants (pour la résistance initiale), des lubrifiants (pour faciliter le compactage) ou des éléments d'alliage (pour améliorer les propriétés) peuvent être introduits pour créer un mélange uniforme et homogène.

Étape 2 : Compactage (Formation de la "Pièce Verte")

La poudre mélangée est chargée dans une matrice et soumise à une forte pression. Cette étape, connue sous le nom de compactage, presse les particules ensemble, densifiant mécaniquement le matériau et lui donnant la forme désirée.

L'objet résultant est appelé une "pièce verte". Elle est fragile et ne possède qu'une intégrité structurelle suffisante pour être manipulée, mais cette étape est cruciale pour éliminer les grands vides et assurer une densité uniforme avant le chauffage.

Étape 3 : Le Cycle de Frittage (Chauffage Contrôlé)

La pièce verte est placée dans un four de frittage où elle subit un cycle thermique soigneusement contrôlé. C'est le cœur du processus, là où la transformation réelle se produit.

La température est élevée jusqu'à un point situé en dessous du point de fusion du matériau. À cette température élevée, les atomes des particules deviennent très mobiles. Ils commencent à diffuser à travers les limites des particules adjacentes, formant de petits ponts ou des "cols".

À mesure que le chauffage se poursuit, ces cols s'élargissent, rapprochant les particules. Cette action rétrécit les pores entre les particules, provoquant la densification de l'ensemble de la pièce, lui conférant une résistance significative et réduisant sa taille globale.

Étape 4 : Refroidissement et Traitement Final

Après avoir maintenu la température de frittage pendant une durée spécifique, la pièce est refroidie de manière contrôlée. Cela empêche le choc thermique, qui pourrait provoquer des fissures, et aide à verrouiller la microstructure finale et les propriétés mécaniques souhaitées.

Selon l'application, les pièces frittées peuvent subir des traitements secondaires tels que l'usinage, le revêtement ou un traitement thermique pour répondre aux spécifications finales.

Que se passe-t-il au niveau Microscopique ?

Pour maîtriser véritablement le processus, vous devez comprendre la physique qui régit la transformation. Le frittage est régi par des principes fondamentaux de thermodynamique et de mouvement atomique.

La Force Motrice : Réduction de l'Énergie de Surface

Une poudre fine présente une énorme quantité de surface par rapport à son volume. D'un point de vue thermodynamique, cette grande surface représente un état de haute énergie de surface.

L'univers favorise les états d'énergie plus faibles. Le processus de frittage est une voie naturelle pour réduire cet excès d'énergie en éliminant les surfaces entre les particules et en formant une masse solide unique avec une surface totale plus petite.

Le Mécanisme : Diffusion Atomique

La chaleur fournit l'énergie nécessaire pour surmonter la barrière d'activation de la diffusion atomique. Les atomes migrent du volume des particules vers les points de contact, construisant les "cols" qui comblent l'espace entre eux.

Ce transport de masse se poursuit avec le temps, faisant croître les cols et rapprochant les centres des particules. Le résultat est l'élimination de la porosité et une augmentation de la densité et de la résistance globales de la pièce.

Comprendre les Compromis

Le frittage est un exercice d'équilibre entre des variables concurrentes. Le contrôle de ces facteurs est essentiel pour obtenir des résultats cohérents et prévisibles.

Température contre Temps

Les deux paramètres les plus critiques sont la température de frittage et le temps. Des températures plus élevées ou des temps de maintien plus longs conduisent généralement à une plus grande densification et résistance.

Cependant, une chaleur ou un temps excessif peuvent provoquer une croissance de grains, où de plus petits grains cristallins fusionnent pour en former de plus grands. Bien que la pièce devienne dense, de grands grains peuvent parfois réduire la ténacité et d'autres propriétés mécaniques. L'objectif est de trouver l'équilibre optimal pour le matériau et l'application spécifiques.

Rôle de la Pression (Pressage à Chaud)

Pour les matériaux difficiles à fritter, tels que le tungstène ou certaines céramiques avancées, une pression externe peut être appliquée pendant le cycle de chauffage. Ce processus, connu sous le nom de pressage à chaud, force physiquement les particules à se rapprocher, accélérant la diffusion et permettant la densification à des températures plus basses ou en des temps plus courts.

Caractéristiques de la Poudre de Départ

Le produit final dépend fortement de la poudre initiale. Les poudres plus fines ont plus de surface et de points de contact, ce qui signifie qu'elles possèdent une force motrice plus forte pour le frittage. Elles ont tendance à se fritter plus rapidement et à des températures plus basses que les poudres plus grossières.

Faire le Bon Choix pour Votre Objectif

Les paramètres spécifiques du processus de frittage doivent être adaptés à votre objectif principal.

- Si votre objectif principal est d'atteindre une densité et une résistance maximales : Utilisez des poudres de départ très fines et un cycle de chauffage optimisé, et envisagez le frittage assisté par pression (pressage à chaud) pour des résultats supérieurs.

- Si votre objectif principal est de créer des pièces avec une porosité contrôlée (par exemple, pour des filtres) : Utilisez des particules plus grandes et plus uniformes et raccourcissez intentionnellement le temps de frittage ou diminuez la température pour fusionner les particules sans éliminer complètement les vides.

- Si votre objectif principal est une production rentable et à haut volume : Standardisez un processus de compactage à froid et de frittage en four répétable, en assurant un contrôle strict de la cohérence des matières premières et des paramètres du four.

Comprendre ces étapes fondamentales vous permet de manipuler les propriétés des matériaux au niveau atomique, transformant de simples poudres en composants haute performance.

Tableau Récapitulatif :

| Étape | Action Clé | Résultat |

|---|---|---|

| 1. Préparation & Mélange de la Poudre | Sélectionner et mélanger les poudres de base avec des additifs. | Définit la composition et les propriétés finales du matériau. |

| 2. Compactage | Presser la poudre dans une matrice sous haute pression. | Forme une "pièce verte" fragile dans la forme désirée. |

| 3. Cycle de Frittage | Chauffer la pièce verte en dessous de son point de fusion. | Les atomes diffusent, formant des cols et densifiant la pièce. |

| 4. Refroidissement & Traitement | Refroidissement contrôlé et finition optionnelle. | Verrouille la microstructure finale et les propriétés. |

Prêt à optimiser votre processus de frittage pour des performances matérielles supérieures ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité essentiels à chaque étape du frittage — des outils fiables de mélange de poudres aux fours de frittage à contrôle de précision. Notre expertise vous aide à obtenir une densité, une résistance et des géométries complexes cohérentes dans vos composants métalliques ou céramiques.

Contactez nos experts en frittage dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire multi-zones

Les gens demandent aussi

- Deux matériaux différents peuvent-ils avoir la même valeur de capacité thermique massique ? Décrypter la science du comportement thermique

- Quels sont les facteurs qui affectent la fusion ? Maîtriser la température, la pression et la chimie pour des résultats de haute qualité

- Qu'est-ce que le calcination dans un four à moufle ? Un guide pour l'analyse précise de la teneur inorganique

- Qu'est-ce que la capacité thermique massique de fusion ? Clarification entre chaleur latente et capacité thermique massique

- Quelles sont les conditions requises pour un four à moufle ? Assurer la sécurité, la performance et la longévité