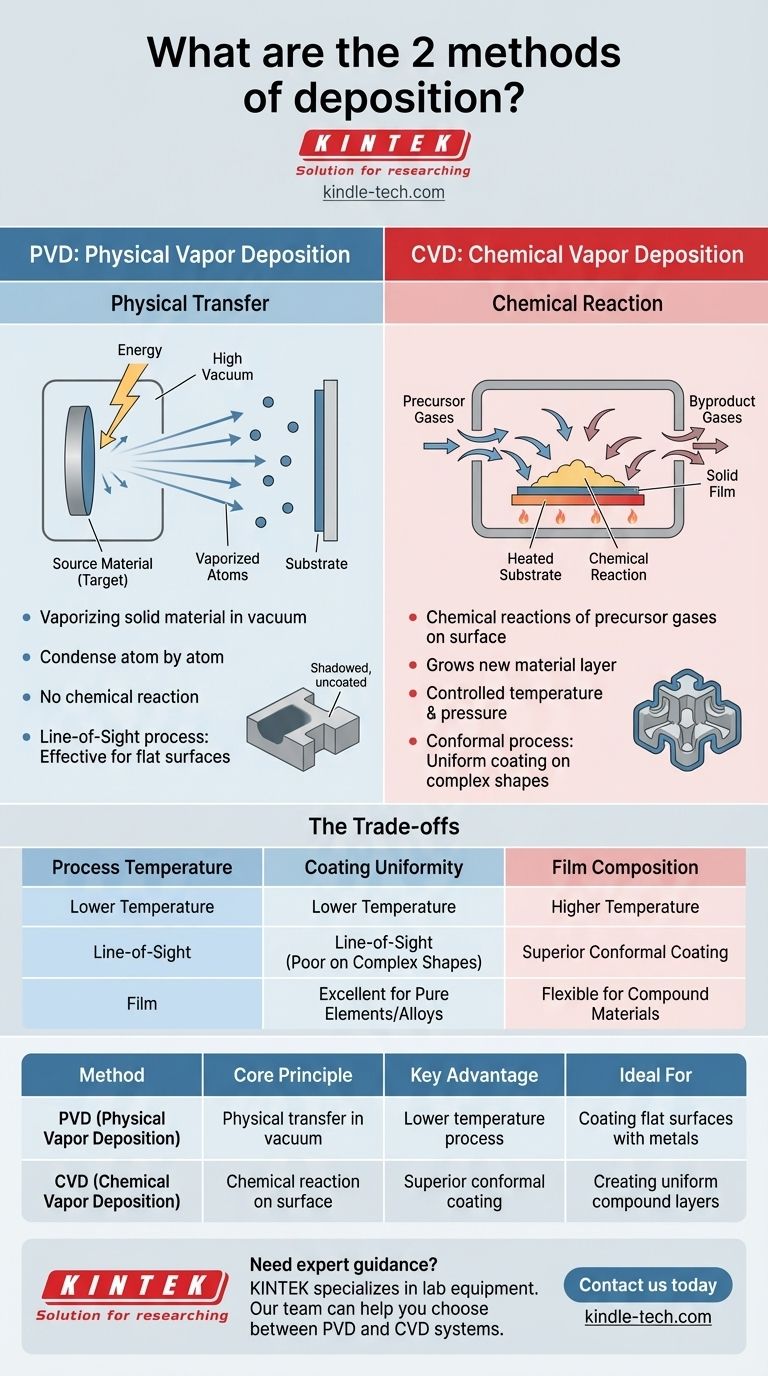

Les deux méthodes principales pour créer les films ultra-minces essentiels à l'électronique et aux matériaux modernes sont le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Le PVD fonctionne en vaporisant un matériau solide sous vide et en le laissant se condenser sur un substrat, le "peignant" efficacement atome par atome. En revanche, le CVD utilise des réactions chimiques entre des gaz précurseurs à la surface du substrat pour faire croître un nouveau film solide.

La distinction essentielle réside dans le processus lui-même : le dépôt physique en phase vapeur (PVD) est un transfert physique de matière d'une source à une cible, tandis que le dépôt chimique en phase vapeur (CVD) est une réaction chimique qui crée un matériau entièrement nouveau à la surface.

Décryptage du dépôt physique en phase vapeur (PVD)

Le principe fondamental : un transfert physique

Le PVD est un processus qui déplace la matière au niveau atomique sans modifier sa composition chimique. Il s'agit de prendre un matériau source solide, appelé la "cible", et de le transformer en vapeur.

Cette vapeur traverse ensuite une chambre et se condense sur l'objet cible, appelé le "substrat", formant un film mince et solide. Le processus n'implique aucune réaction chimique.

Le rôle du vide poussé

Le PVD doit être réalisé sous des conditions de vide poussé, voire d'ultra-vide.

Ce vide est essentiel pour deux raisons. Premièrement, il élimine l'air et les autres particules qui pourraient contaminer le film. Deuxièmement, il garantit que les atomes vaporisés peuvent voyager de la source au substrat sans entrer en collision avec d'autres molécules de gaz.

Caractéristiques clés

Parce que les atomes vaporisés voyagent en ligne droite, le PVD est considéré comme un processus en ligne de visée. Cela le rend extrêmement efficace pour revêtir des surfaces planes, mais peut présenter des défis pour le revêtement uniforme de formes tridimensionnelles complexes.

Comprendre le dépôt chimique en phase vapeur (CVD)

Le principe fondamental : une réaction chimique

Le CVD est fondamentalement un processus chimique. Il commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction contenant le substrat.

Lorsque ces gaz entrent en contact avec le substrat chauffé, ils réagissent ou se décomposent, laissant derrière eux un matériau solide qui forme le film désiré. Ce processus fait littéralement croître une nouvelle couche de matériau sur la surface du substrat.

L'environnement du processus

Bien que les processus CVD se déroulent également dans une chambre contrôlée, la clé est la gestion précise des gaz réactifs, de la pression et de la température pour déclencher la réaction chimique spécifique nécessaire.

Cela permet la création de films de très haute pureté et de haute performance, car les sous-produits indésirables de la réaction peuvent être éliminés sous forme de gaz.

Caractéristiques clés

Parce que le film est formé par des gaz réagissant sur une surface, le CVD n'est pas un processus en ligne de visée. Les gaz précurseurs peuvent circuler autour et à l'intérieur de géométries complexes, ce qui donne des revêtements très uniformes, ou conformes, même sur des surfaces complexes.

Comprendre les compromis

Température du processus

Les processus CVD nécessitent souvent des températures de substrat élevées pour initier et maintenir les réactions chimiques nécessaires. Cela peut limiter les types de matériaux pouvant être utilisés comme substrats. Le PVD, dans de nombreux cas, peut être réalisé à des températures plus basses.

Uniformité du revêtement (Conformité)

Pour le revêtement de surfaces complexes et non planes, le CVD est généralement supérieur. Sa nature en phase gazeuse lui permet de déposer une couche uniforme sur toute une surface. La nature en ligne de visée du PVD signifie que les zones "ombragées" d'un objet complexe peuvent recevoir peu ou pas de revêtement.

Composition du film

Le PVD est excellent pour le dépôt d'éléments purs et de certains alliages, car il transfère directement le matériau source. Le CVD offre une plus grande flexibilité pour créer des matériaux composés complexes (comme le nitrure de silicium ou le carbure de titane) en contrôlant précisément le mélange de gaz réactifs.

Faire le bon choix pour votre objectif

La décision entre PVD et CVD dépend entièrement du matériau que vous devez déposer et de la forme de l'objet que vous revêtez.

- Si votre objectif principal est de déposer un métal pur sur une surface plane à des températures plus basses : le PVD est souvent la méthode la plus directe et la plus efficace.

- Si votre objectif principal est de créer une couche composée uniforme et de haute pureté sur une forme complexe : le CVD offre le revêtement conforme et la précision chimique nécessaires à la tâche.

Comprendre cette différence fondamentale entre le transfert physique et la création chimique est la clé pour sélectionner la méthode de dépôt optimale pour votre application.

Tableau récapitulatif :

| Méthode | Principe fondamental | Avantage clé | Idéal pour |

|---|---|---|---|

| PVD (Dépôt physique en phase vapeur) | Transfert physique de matière sous vide | Processus à basse température, excellent pour les éléments purs | Revêtement de surfaces planes avec des métaux et des alliages |

| CVD (Dépôt chimique en phase vapeur) | Réaction chimique à la surface du substrat | Revêtement conforme supérieur sur des formes complexes | Création de couches composées uniformes sur des pièces complexes |

Besoin de conseils d'experts pour choisir la bonne méthode de dépôt pour votre application spécifique ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant à tous vos besoins en laboratoire. Notre équipe peut vous aider à choisir entre les systèmes PVD et CVD pour obtenir des résultats optimaux de films minces pour votre recherche ou votre production. Contactez-nous dès aujourd'hui pour discuter de vos exigences de projet !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le dépôt de matière en fabrication ? Libérez la liberté de conception avec les procédés additifs

- Pourquoi l'épaisseur du film est-elle importante ? C'est la clé pour contrôler la performance des matériaux.

- Quelle est la méthode CVD pour les diamants cultivés en laboratoire ? Cultiver une pierre précieuse à partir de gaz

- Quels sont les inconvénients des diamants CVD ? Comprendre les compromis pour votre achat.

- Quel est le taux de dépôt du dépôt physique en phase vapeur ? Ce n'est pas un nombre unique : voici pourquoi.

- Quelle est la différence entre le CVD et l'ALD ? Choisir la bonne méthode de dépôt de couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) des nanotubes de carbone (NTC) ? Un guide pour la synthèse contrôlée et évolutive des nanotubes

- À quoi sert le dépôt chimique en phase vapeur à température moyenne (MTCVD) ? Améliorer la durée de vie et les performances des outils