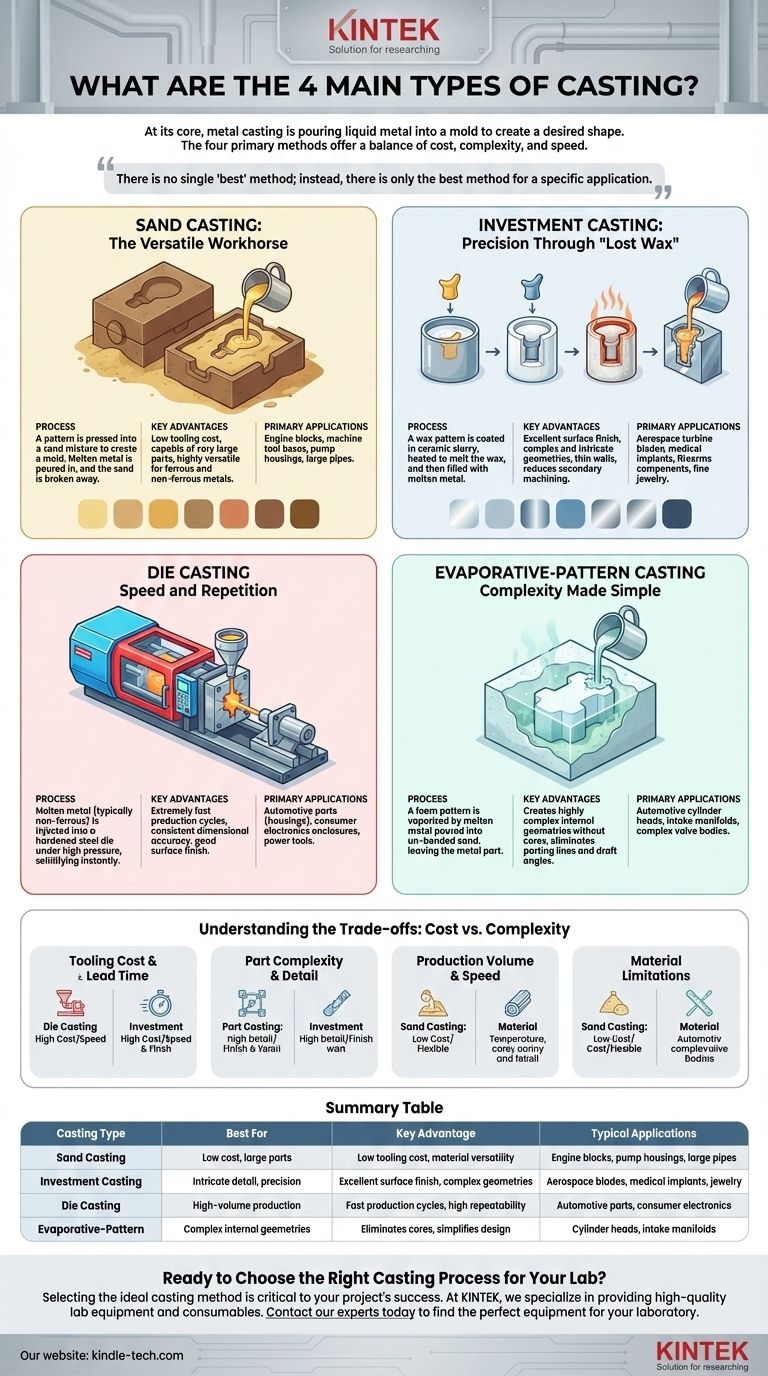

À la base, le moulage des métaux est un procédé de fabrication où le métal liquide est versé dans un moule pour créer une forme désirée. Les quatre méthodes principales pour y parvenir sont le moulage au sable, le moulage à cire perdue, le moulage sous pression et le moulage à modèle volatil. Chaque technique offre un équilibre unique entre coût, complexité et vitesse de production, ce qui rend le choix de la méthode critique pour le succès d'un projet.

Le défi fondamental dans le moulage est de sélectionner un procédé qui équilibre le coût de l'outillage, le volume de production et la précision requise de la pièce finale. Il n'y a pas de méthode unique « meilleure » ; il n'y a que la meilleure méthode pour une application spécifique.

Moulage au sable : le cheval de trait polyvalent

Le moulage au sable est l'une des méthodes de moulage les plus anciennes et les plus utilisées. Son adaptabilité et son faible coût en font un procédé fondamental dans l'industrie lourde.

Le procédé

Un modèle de la pièce finale est pressé dans un mélange de sable spécialisé pour créer un moule en deux parties. Le métal en fusion est versé dans la cavité, et une fois solidifié, le moule en sable est brisé pour révéler la pièce finie.

Avantages clés

Les principaux avantages du moulage au sable sont son faible coût d'outillage et sa capacité à produire des pièces très grandes. Il est également très polyvalent, capable de traiter une large gamme de métaux ferreux et non ferreux.

Applications principales

Cette méthode est idéale pour produire des pièces où l'état de surface n'est pas la priorité absolue, telles que les blocs moteurs, les bases de machines-outils, les corps de pompe et les grosses tuyauteries.

Moulage à cire perdue : la précision grâce à la « cire perdue »

Le moulage à cire perdue, également connu sous le nom de procédé « lost-wax », est réputé pour sa capacité à produire des pièces avec un détail et une précision exceptionnels.

Le procédé

Un modèle en cire de la pièce est créé, puis trempé à plusieurs reprises dans une barbotine céramique pour former une coque dure. La coque est chauffée, faisant fondre la cire (d'où le terme « cire perdue »), laissant une cavité précise. Le métal en fusion est versé, et la coque en céramique est retirée après refroidissement.

Avantages clés

Le moulage à cire perdue offre une excellente finition de surface et peut créer des géométries très complexes et complexes avec des parois minces. Cela réduit souvent la nécessité d'usinage secondaire.

Applications principales

C'est la méthode privilégiée pour les composants haute performance tels que les aubes de turbine aérospatiales, les implants médicaux, les composants d'armes à feu et la bijouterie fine.

Moulage sous pression : vitesse et répétition

Le moulage sous pression est un procédé à haute vitesse qui excelle dans la production de grandes quantités de pièces avec une grande précision et répétabilité.

Le procédé

Cette méthode implique l'injection de métal en fusion, généralement un alliage non ferreux comme l'aluminium ou le zinc, dans un moule en acier trempé — appelé matrice — sous haute pression. Le métal se solidifie presque instantanément et la pièce est éjectée.

Avantages clés

Les principaux avantages sont des cycles de production extrêmement rapides et une précision dimensionnelle constante et répétable. Il produit une bonne finition de surface et peut créer des formes complexes.

Applications principales

Le moulage sous pression est fondamental pour les industries de production de masse, utilisé pour les pièces automobiles (carters de transmission, composants de moteur), les boîtiers d'appareils électroniques grand public et les outils électriques.

Moulage à modèle volatil : la complexité rendue simple

Souvent appelé moulage « lost-foam », cette technique utilise un modèle fait d'un matériau comme la mousse de polystyrène qui n'est pas retiré du moule.

Le procédé

Un modèle en mousse de la pièce est placé dans une caisse et entouré de sable non lié, qui est compacté. Lorsque le métal en fusion est versé, il vaporise instantanément le modèle en mousse, reproduisant parfaitement sa forme.

Avantages clés

Ce procédé permet de créer des géométries internes très complexes sans nécessiter de noyaux. Il élimine les lignes de joint et les dépouilles, simplifiant la conception et réduisant le traitement secondaire.

Applications principales

Il convient bien aux pièces qui nécessiteraient autrement un assemblage ou un usinage important, tels que les culasses automobiles, les collecteurs d'admission et les corps de vanne complexes.

Comprendre les compromis : coût contre complexité

Choisir la bonne méthode de moulage nécessite une compréhension claire des compromis fondamentaux entre le coût, la vitesse et la précision.

Coût de l'outillage et délai de livraison

Le moulage sous pression a le coût d'outillage initial le plus élevé en raison des matrices en acier trempé, ce qui le rend adapté uniquement à la production à haut volume. Le moulage au sable a le coût d'outillage le plus bas, ce qui le rend idéal pour les prototypes et les petites séries de production. Le moulage à cire perdue et le moulage à modèle volatil se situent entre les deux.

Complexité de la pièce et détail

Le moulage à cire perdue offre le plus haut niveau de détail et la meilleure finition de surface, ce qui le rend parfait pour les pièces complexes. Le moulage au sable fournit le moins de détails et une surface plus rugueuse.

Volume de production et vitesse

Le moulage sous pression est le leader incontesté pour la vitesse et les tirages à grand volume, avec des temps de cycle mesurés en secondes. Les autres méthodes sont nettement plus lentes, ce qui les rend mieux adaptées à la production à plus faible volume.

Limitations des matériaux

Le moulage au sable est le plus flexible, traitant presque tous les alliages métalliques. Le moulage sous pression est généralement limité aux métaux non ferreux ayant des points de fusion plus bas, tels que l'aluminium, le zinc et le magnésium.

Sélectionner le bon procédé pour votre objectif

Votre décision finale doit s'aligner sur l'objectif principal de votre projet.

- Si votre objectif principal est le faible coût et les grandes pièces : Le moulage au sable est le choix par défaut en raison de son outillage peu coûteux et de sa polyvalence matérielle.

- Si votre objectif principal est le détail complexe et une superbe finition de surface : Le moulage à cire perdue est la méthode supérieure pour produire des pièces proches de la forme finale (near-net-shape).

- Si votre objectif principal est la production répétable à haut volume : Le moulage sous pression offre une vitesse et une rentabilité inégalées à l'échelle.

- Si votre objectif principal est une géométrie interne complexe sans assemblage : Le moulage à modèle volatil offre une solution unique pour la consolidation des pièces.

Choisir le bon procédé de moulage est une décision stratégique qui a un impact direct sur le coût, la qualité et le calendrier de votre projet.

Tableau récapitulatif :

| Type de moulage | Idéal pour | Avantage clé | Applications typiques |

|---|---|---|---|

| Moulage au sable | Faible coût, grandes pièces | Faible coût d'outillage, polyvalence des matériaux | Blocs moteurs, corps de pompe, grosses tuyauteries |

| Moulage à cire perdue | Détail complexe, précision | Excellente finition de surface, géométries complexes | Aubes d'aérospatiale, implants médicaux, bijoux |

| Moulage sous pression | Production à haut volume | Cycles de production rapides, haute répétabilité | Pièces automobiles, électronique grand public |

| Modèle volatil | Géométries internes complexes | Élimine les noyaux, simplifie la conception | Culasses, collecteurs d'admission |

Prêt à choisir le bon procédé de moulage pour votre laboratoire ?

Sélectionner la méthode de moulage idéale est essentiel au succès de votre projet, impactant le coût, la qualité et le calendrier. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité dont vous avez besoin pour soutenir votre fonderie et votre recherche sur les matériaux.

Que vous développiez de nouveaux alliages, testiez des propriétés de matériaux ou assuriez le contrôle qualité, nos solutions vous aident à obtenir des résultats précis et fiables.

Discutons de vos besoins spécifiques en matière d'application. Contactez nos experts dès aujourd'hui pour trouver l'équipement parfait pour votre laboratoire.

Guide Visuel

Produits associés

- Moule de presse anti-fissuration pour usage en laboratoire

- Petite machine de moulage par injection pour laboratoire

- Tamis de laboratoire et machines de tamisage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Bague en céramique de nitrure de bore hexagonal HBN

Les gens demandent aussi

- Quelles sont les exigences techniques auxquelles les moules spécialisés supportant la pression doivent répondre ? Optimisation de la densification des électrolytes sulfurés

- Quel rôle jouent les moules de pression à haute température dans la fabrication de SiCp/Al ? Amélioration de la densification et de l'uniformité thermique

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?

- Quelles sont les fonctions spécifiques des moules en graphite dans le processus de frittage par pressage à chaud sous vide ? Aperçus d'experts pour la céramique

- Quels rôles jouent les moules en graphite lors du pressage à chaud sous vide des alliages Al-Sc ? Assurer la précision et la pureté