L'importance fondamentale de la machine de moulage par injection réside dans sa capacité inégalée à produire des pièces plastiques très complexes et cohérentes à une échelle immense. C'est la technologie de base qui transforme les granulés de plastique bruts en produits finis et fonctionnels, avec une combinaison de vitesse, de précision et de rentabilité inégalée pour la fabrication à grand volume.

La véritable valeur d'une machine de moulage par injection ne réside pas seulement dans la fabrication de pièces en plastique ; c'est le moteur qui permet la production de masse moderne. Elle équilibre de manière unique la complexité géométrique avec une répétabilité extrême, ce qui en fait le processus fondamental pour d'innombrables produits que nous utilisons chaque jour.

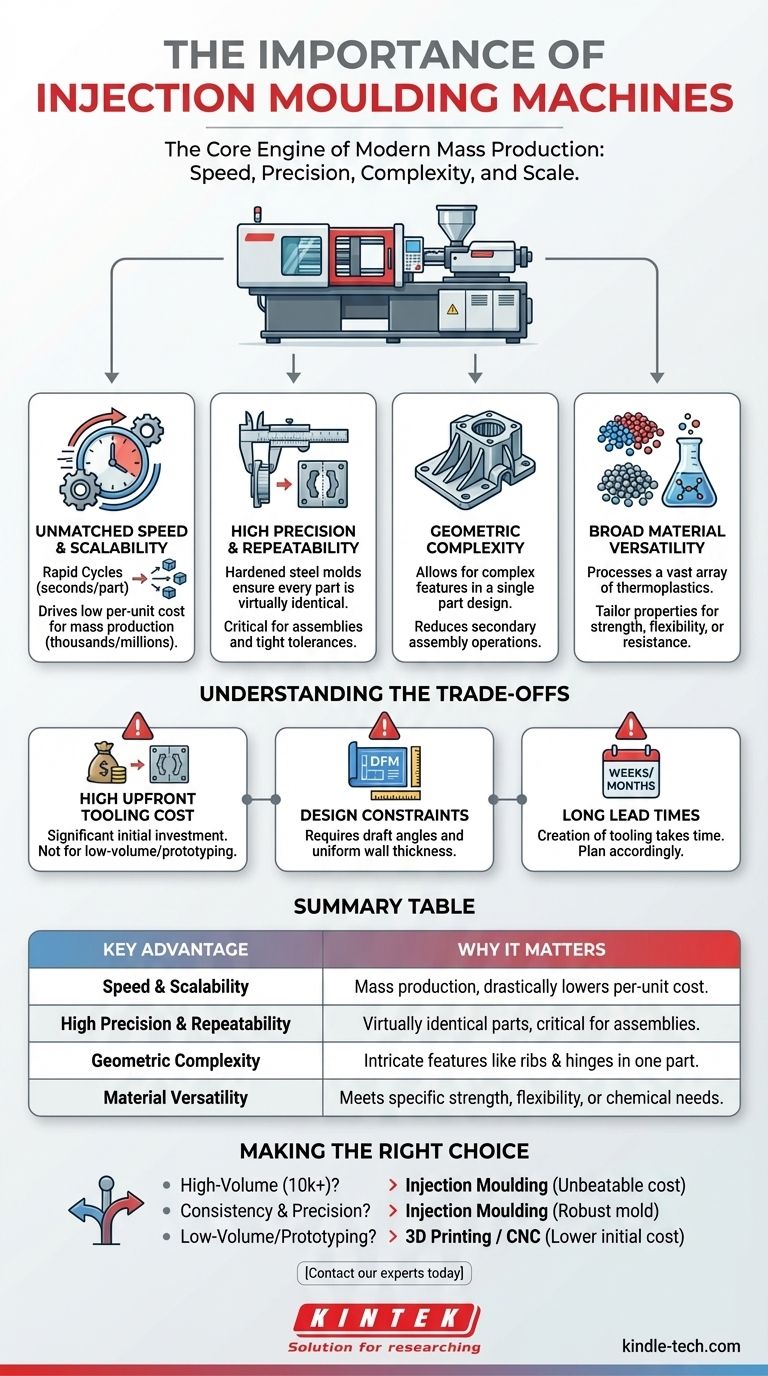

Les piliers fondamentaux de la domination du moulage par injection

Pour comprendre pourquoi cette machine est si critique, vous devez saisir les avantages uniques qu'elle réunit. Aucun autre processus ne combine ces quatre éléments aussi efficacement pour la production de masse.

Vitesse et évolutivité inégalées

Le processus de moulage par injection est incroyablement rapide. Un cycle de production complet – injection du plastique, refroidissement de la pièce et éjection – peut ne prendre que quelques secondes.

Ce temps de cycle rapide signifie qu'une seule machine peut produire des milliers, voire des millions de pièces en une seule série continue. Cette immense évolutivité est ce qui réduit considérablement le coût unitaire, rendant les produits fabriqués en série abordables.

Haute précision et répétabilité

Le cœur du processus est un moule en acier trempé, ou outillage. Ce moule est un négatif usiné avec précision de la pièce finale.

Parce que le plastique est injecté dans cette même cavité rigide à chaque fois, chaque pièce produite est pratiquement identique à la précédente. Cela garantit une haute répétabilité et le respect de tolérances dimensionnelles strictes, ce qui est essentiel pour les pièces qui doivent s'assembler parfaitement, comme dans l'électronique ou les assemblages automobiles.

Liberté dans la complexité géométrique

Le moulage par injection permet la création de géométries de pièces incroyablement complexes qui seraient difficiles ou trop coûteuses à produire avec d'autres méthodes.

Les concepteurs peuvent incorporer des caractéristiques complexes telles que des nervures pour la résistance, des bossages pour les fixations de vis et des charnières vivantes pour les composants flexibles directement dans la conception de la pièce. Cette intégration de caractéristiques réduit le besoin d'opérations d'assemblage secondaires, ce qui permet d'économiser du temps et des coûts.

Grande polyvalence des matériaux

Les machines de moulage par injection peuvent traiter une vaste gamme de polymères thermoplastiques. Cela permet aux ingénieurs de sélectionner un matériau avec les propriétés exactes requises pour le produit final.

Qu'une pièce doive être rigide et solide, douce et flexible, transparente ou résistante à la chaleur et aux produits chimiques, il existe probablement un polymère compatible disponible. Cette flexibilité des matériaux rend le processus adapté à une gamme énorme d'applications.

Comprendre les compromis

Malgré sa domination, le moulage par injection n'est pas la solution pour tous les projets. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Le coût initial élevé de l'outillage

L'inconvénient principal est l'investissement initial important dans la création du moule en acier. L'outillage est complexe à concevoir et à fabriquer, coûtant souvent des dizaines de milliers à des centaines de milliers de dollars.

Ce coût initial élevé rend le moulage par injection économiquement non viable pour le prototypage ou les séries de production à faible volume.

Contraintes et exigences de conception

Bien qu'il permette la complexité, le processus a des règles de conception strictes. Les pièces doivent être conçues avec des angles de dépouille afin qu'elles puissent être éjectées du moule sans dommage.

Le maintien d'une épaisseur de paroi uniforme est également crucial pour éviter les défauts tels que le gauchissement ou les marques d'enfoncement. Ces principes de conception pour la fabrication (DFM) exigent une expertise et peuvent contraindre le concept de conception initial.

Délais longs pour la production initiale

La création de l'outil lui-même prend du temps, généralement de plusieurs semaines à plusieurs mois. Cela signifie que vous ne pouvez pas passer d'une conception finale à une pièce produite en série du jour au lendemain.

Ce long délai doit être pris en compte dans tout calendrier de développement de produit.

Faire le bon choix pour vos besoins de production

Votre objectif de production est le guide ultime pour savoir si une machine de moulage par injection est le bon outil pour le travail.

- Si votre objectif principal est la production à grand volume (plus de 10 000 unités) : Le faible coût par pièce de la machine, grâce à sa vitesse et son automatisation, est un avantage économique imbattable.

- Si votre objectif principal est la cohérence et la précision des pièces : La nature robuste du moule en acier garantit que chaque pièce répond aux spécifications, ce qui la rend idéale pour les assemblages et les produits critiques en termes de qualité.

- Si votre objectif principal est le prototypage ou les petites séries : Le coût élevé de l'outillage et les longs délais rendent d'autres méthodes comme l'impression 3D ou l'usinage CNC beaucoup plus pratiques et rentables.

En fin de compte, la machine de moulage par injection a gagné sa place en tant que pierre angulaire de la fabrication en offrant une voie fiable et évolutive de la matière première à un produit fini précis.

Tableau récapitulatif :

| Avantage clé | Pourquoi c'est important |

|---|---|

| Vitesse et évolutivité | Des temps de cycle de quelques secondes permettent la production de masse, réduisant considérablement le coût unitaire. |

| Haute précision et répétabilité | Les moules en acier trempé garantissent que chaque pièce est pratiquement identique, essentiel pour les assemblages. |

| Complexité géométrique | Permet des caractéristiques complexes comme des nervures, des bossages et des charnières vivantes dans une seule pièce. |

| Polyvalence des matériaux | Traite une large gamme de thermoplastiques pour répondre à des besoins spécifiques de résistance, de flexibilité ou de résistance chimique. |

Prêt à faire évoluer votre production avec précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables qui soutiennent les processus de fabrication avancés comme le moulage par injection. Que vous optimisiez votre sélection de matériaux ou assuriez le contrôle qualité, nos solutions vous aident à obtenir des résultats cohérents et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont KINTEK peut équiper votre laboratoire pour l'excellence manufacturière.

Guide Visuel

Produits associés

- Petite machine de moulage par injection pour laboratoire

- Moule de presse anti-fissuration pour usage en laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

Les gens demandent aussi

- Quel est le processus de co-extrusion multicouche ? Ingénierie de matériaux composites haute performance

- Que signifie un laminoir à deux cylindres ? Un guide sur le traitement des matériaux de base

- Combien de types de mélangeurs existe-t-il ? Trouvez le bon mécanisme de mélange pour votre matériau

- Quelle machine fabrique le moulage ? Machines de moulage par injection pour la production de masse

- Pourquoi une calandre est-elle nécessaire pour les membranes d'électrolyte solide CuMH ? Perspectives d'experts sur la formation d'électrolytes flexibles

- Qu'est-ce que la technique du film soufflé ? Un guide de la production de films plastiques à haute résistance

- Quels sont les différents types de mélangeurs de poudre ? Choisissez le bon mélangeur pour vos matériaux

- Quelle est la signification de la déformation rémanente à la compression ? Prédire la défaillance des matériaux et assurer une fiabilité à long terme