Essentiellement, l'importance du moulage par compression réside dans sa capacité unique à produire des pièces composites très grandes, à haute résistance et complexes avec une consistance exceptionnelle. C'est un processus de fabrication fondamental pour les applications exigeant une intégrité structurelle plutôt qu'une vitesse de production pure, créant des composants à la fois dimensionnellement stables et dotés d'une excellente finition sur toutes les faces.

Le moulage par compression est le processus définitif lorsque vos exigences principales sont la résistance structurelle et la stabilité dimensionnelle, en particulier pour les pièces de grand format fabriquées à partir de matériaux thermodurcissables ou composites. Il troque les temps de cycle rapides d'autres méthodes contre une intégrité de pièce supérieure.

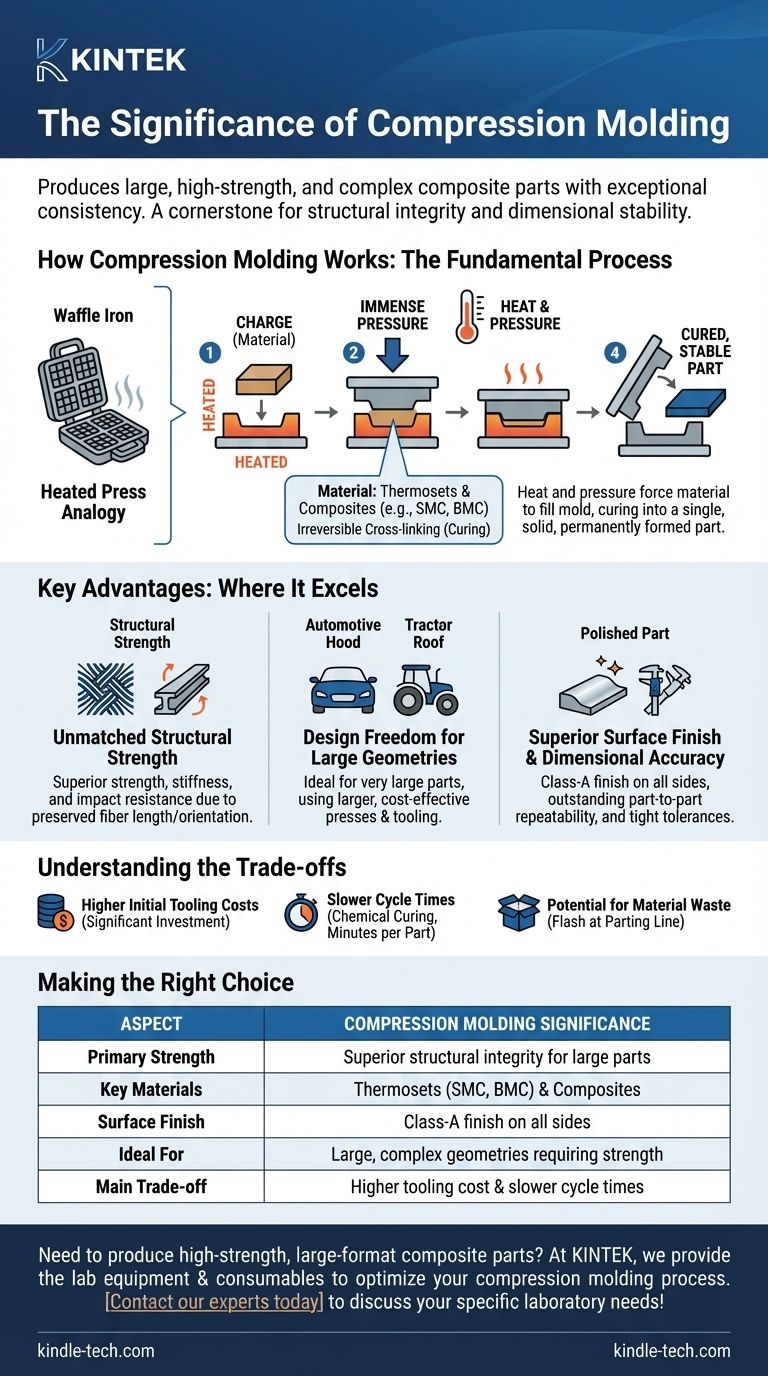

Comment fonctionne le moulage par compression : le processus fondamental

Pour apprécier son importance, vous devez d'abord comprendre le processus. Il est mécaniquement simple mais chimiquement sophistiqué.

L'analogie de la "presse chauffée"

À la base, le moulage par compression est comme un gaufrier de haute technologie. Une quantité pré-mesurée de matériau de moulage, appelée la charge, est placée dans la moitié inférieure ouverte et chauffée d'une cavité de moule.

La moitié supérieure du moule se ferme ensuite, appliquant une pression immense. La combinaison de la chaleur et de la pression force le matériau à remplir chaque interstice du moule.

Le rôle critique du matériau

Ce processus est le plus couramment utilisé pour les plastiques thermodurcissables et les matériaux composites comme le Sheet Molding Compound (SMC) ou le Bulk Molding Compound (BMC).

Contrairement aux thermoplastiques qui peuvent être fondus et reformés, les thermodurcissables subissent une réaction chimique irréversible appelée réticulation lorsqu'ils sont chauffés. C'est la clé de la résistance et de la stabilité de la pièce finale.

Le résultat : une pièce durcie et stable

La chaleur et la pression sont maintenues jusqu'à ce que la réaction de durcissement soit complète. Le résultat est une pièce unique, solide, formée de manière permanente, qui est ensuite éjectée du moule.

Avantages clés : là où le moulage par compression excelle

L'importance de la méthode est définie par plusieurs avantages clés que d'autres processus, comme le moulage par injection, ne peuvent pas facilement reproduire.

Résistance structurelle inégalée

Parce que la charge de matériau est placée dans le moule plutôt qu'injectée à grande vitesse, les fibres de renfort au sein d'un composite (comme les fibres de verre longues ou de carbone) conservent leur longueur et leur orientation. Il en résulte des pièces avec une résistance, une rigidité et une résistance aux chocs supérieures.

Liberté de conception pour les grandes géométries

Le processus est particulièrement adapté à la production de très grandes pièces, telles que des panneaux de carrosserie automobile, des capots, des toits de tracteurs et de grands boîtiers électriques. Les pressions plus faibles par rapport au moulage par injection permettent des presses et des outillages plus grands et plus rentables.

Finition de surface supérieure et précision dimensionnelle

L'utilisation de moules métalliques appariés signifie que les côtés "A" et "B" de la pièce sont formés contre une surface d'outil dure et polie. Cela crée deux surfaces de finition de classe A et assure une répétabilité pièce-à-pièce exceptionnelle et des tolérances dimensionnelles strictes.

Comprendre les compromis et les limites

Aucun processus n'est parfait. Pour prendre une décision éclairée, vous devez peser les avantages par rapport aux compromis inhérents.

Coûts d'outillage initiaux plus élevés

Les moules robustes en métal appariés requis pour le moulage par compression représentent un investissement en capital important. Cela rend le processus moins adapté à la production à très faible volume ou au prototypage.

Temps de cycle plus lents

Le processus de durcissement est chimique, pas seulement thermique, et il prend du temps — généralement d'une à plusieurs minutes par pièce. C'est considérablement plus lent que les temps de cycle de quelques secondes courants dans le moulage par injection thermoplastique.

Potentiel de gaspillage de matière

L'excès de matière, appelé bavure, est souvent expulsé au niveau du plan de joint du moule. Bien que cela puisse être coupé, cela représente un gaspillage de matière qui doit être pris en compte dans le coût total de la pièce.

Faire le bon choix pour votre application

Le choix du bon processus de fabrication dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est une résistance et une rigidité maximales dans un grand composant : Le moulage par compression est le choix supérieur, en particulier lors de l'utilisation de composites renforcés de fibres longues.

- Si votre objectif principal est la production en série de petites pièces thermoplastiques complexes : Le moulage par injection offrira des temps de cycle beaucoup plus rapides et des coûts par pièce inférieurs une fois l'outillage amorti.

- Si votre objectif principal est le prototypage ou la production de pièces complexes uniques : L'impression 3D (fabrication additive) ou l'usinage CNC offrent une flexibilité inégalée sans le coût élevé de l'outillage.

En fin de compte, comprendre les forces et les limites uniques du moulage par compression vous permet d'aligner votre méthode de fabrication avec vos objectifs d'ingénierie et commerciaux spécifiques.

Tableau récapitulatif :

| Aspect | Importance du moulage par compression |

|---|---|

| Force principale | Intégrité structurelle supérieure pour les grandes pièces |

| Matériaux clés | Thermodurcissables (SMC, BMC) et composites |

| Finition de surface | Finition de classe A sur toutes les faces |

| Idéal pour | Grandes géométries complexes nécessitant de la résistance |

| Compromis principal | Coût d'outillage plus élevé et temps de cycle plus lents |

Besoin de produire des pièces composites de grande taille et à haute résistance ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables nécessaires au développement et aux essais de matériaux pour le moulage par compression. Que vous travailliez avec du Sheet Molding Compound (SMC), du Bulk Molding Compound (BMC) ou d'autres composites thermodurcissables, nos solutions vous aident à garantir que vos matériaux répondent aux exigences rigoureuses en matière de résistance, de stabilité dimensionnelle et de finition de surface.

Laissez-nous vous aider à optimiser votre processus pour des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Moule de presse anti-fissuration pour usage en laboratoire

- Petite machine de moulage par injection pour laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Quelles sont les fonctions spécifiques des moules en graphite dans le processus de frittage par pressage à chaud sous vide ? Aperçus d'experts pour la céramique

- Quelles sont les exigences techniques auxquelles les moules spécialisés supportant la pression doivent répondre ? Optimisation de la densification des électrolytes sulfurés

- Pourquoi le moulage par pressage à chaud est-il préféré au coulée en solution traditionnelle ? Comparaison experte pour les électrolytes polymères

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?

- Quels rôles jouent les moules en graphite lors du pressage à chaud sous vide des alliages Al-Sc ? Assurer la précision et la pureté