Les machines de moulage par injection offrent une efficacité inégalée pour la production en série de pièces, ce qui en fait une pierre angulaire de la fabrication moderne. Le processus se caractérise par sa capacité à créer de grandes quantités d'articles identiques à un coût unitaire très faible, en tirant parti de l'automatisation et des temps de cycle rapides. Cependant, cette efficacité remarquable repose sur un investissement initial important dans l'outillage personnalisé.

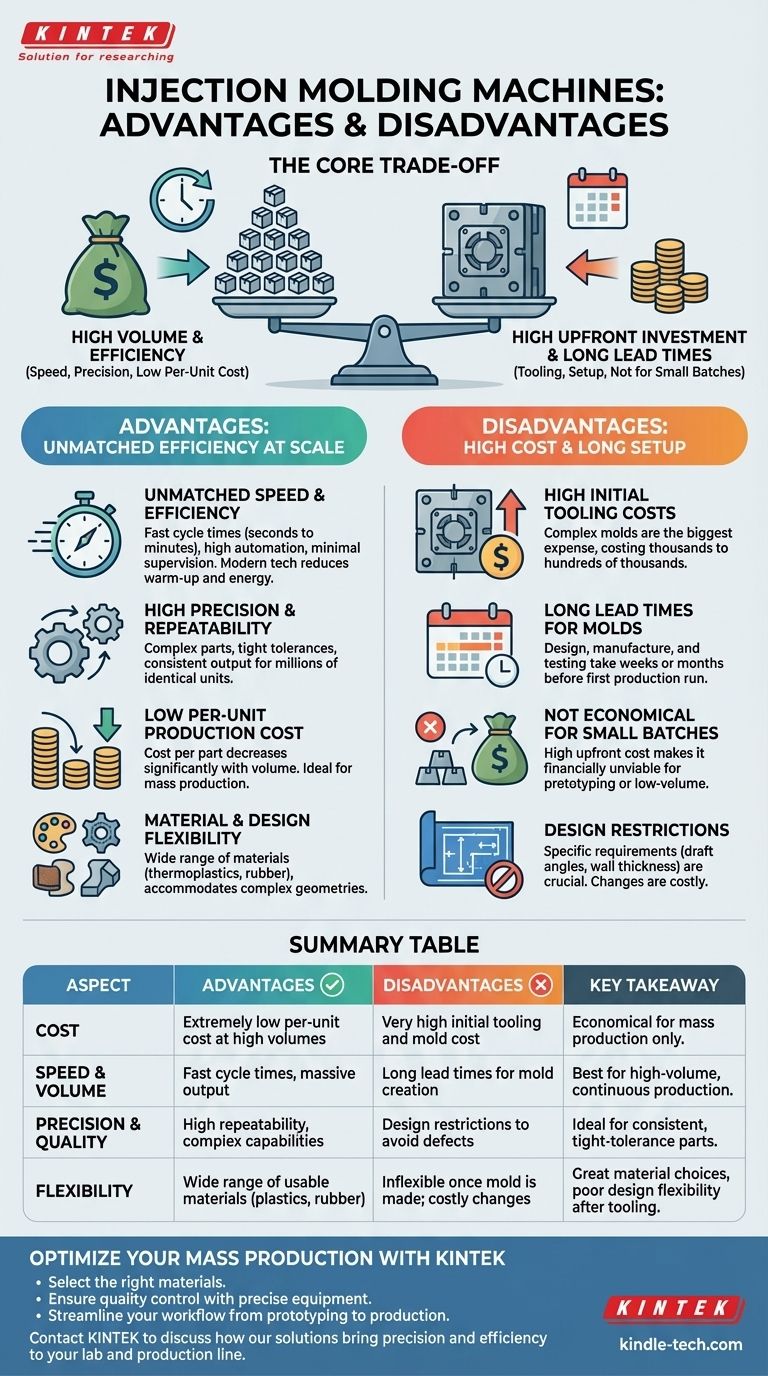

Le compromis fondamental du moulage par injection est simple : il échange des coûts d'outillage initiaux élevés et des délais longs contre une vitesse exceptionnelle, une grande précision et un coût par pièce extrêmement faible, mais uniquement pour des volumes de production élevés.

Les principaux avantages du moulage par injection

Les principaux avantages du moulage par injection résident dans son adéquation à la fabrication répétable à grande échelle. Lorsque le volume d'un projet justifie l'investissement initial, ses avantages sont difficiles à égaler.

Vitesse et efficacité inégalées

Une machine de moulage par injection peut produire des pièces avec des temps de cycle allant de quelques secondes à une minute. Une fois la machine en marche, le processus est hautement automatisé, nécessitant une supervision minimale. Cela conduit à une production massive en peu de temps.

Les technologies modernes comme le chauffage par induction réduisent encore les temps de chauffe et la consommation d'énergie, rendant le processus encore plus efficace.

Haute précision et répétabilité

Le moulage par injection est un processus exceptionnellement précis. Il permet la création de pièces complexes et complexes avec des tolérances serrées, et il peut produire des millions de ces pièces avec pratiquement aucune variation entre elles. Cette cohérence est essentielle pour les produits qui nécessitent des composants interchangeables de haute qualité.

Faible coût de production unitaire

Bien que le moule initial soit coûteux, le coût par pièce devient extrêmement faible à mesure que le volume de production augmente. La combinaison de temps de cycle rapides, d'automatisation et de faibles taux de rebut répartit le coût initial de l'outillage sur un grand nombre d'unités, ce qui le rend très économique pour la production de masse.

Flexibilité des matériaux et de la conception

Une vaste gamme de matériaux peut être utilisée, y compris les thermoplastiques, les thermodurcissables comme le caoutchouc, les élastomères et même certains métaux. Cela permet aux ingénieurs de sélectionner le matériau parfait pour les exigences mécaniques et esthétiques spécifiques d'une pièce. Le processus s'adapte également à des géométries complexes qui seraient difficiles ou impossibles à produire avec d'autres méthodes.

Comprendre les compromis et les inconvénients

La puissance du moulage par injection n'est pas sans ses limites. Ces inconvénients sont principalement liés au coût et au temps associés à la création du moule initial.

Coûts d'outillage initiaux élevés

Le moule, ou outil, est la dépense la plus importante. Ce sont des outils complexes et de haute précision usinés à partir d'acier trempé, et leur coût peut varier de milliers à des centaines de milliers de dollars selon la complexité, la taille et le matériau requis de la pièce.

Longs délais pour les moules

La conception, la fabrication et le test d'un moule prêt pour la production est un processus long. Il peut facilement falloir des semaines, voire des mois, pour passer d'une conception de pièce finale à la première série de production. Cela rend le moulage par injection inadapté aux projets avec des délais serrés pour le lot initial.

Non économique pour les petites séries

Le coût initial élevé du moule rend le moulage par injection financièrement non viable pour le prototypage ou la production à faible volume. Le coût par pièce n'est avantageux que lors de la production de milliers ou de dizaines de milliers d'unités ou plus.

Restrictions de conception

Les pièces doivent être conçues spécifiquement pour le processus de moulage par injection. Cela inclut des considérations telles que les angles de dépouille (pour permettre l'éjection de la pièce), une épaisseur de paroi uniforme (pour éviter les défauts) et l'évitement des contre-dépouilles qui emprisonneraient la pièce dans le moule. Le non-respect de ces principes de conception peut entraîner des refontes de moules coûteuses et des retards de production.

Comment faire le bon choix

Décider d'utiliser une machine de moulage par injection dépend entièrement de l'échelle, du budget et du calendrier de votre projet.

- Si votre objectif principal est la production de masse et un faible coût par pièce : Le moulage par injection est le choix définitif pour sa vitesse et son économie inégalées à grande échelle.

- Si votre objectif principal est le prototypage rapide ou les petites séries : Le coût élevé de l'outillage et le long délai rendent des méthodes comme l'impression 3D ou l'usinage CNC beaucoup plus appropriées.

- Si votre objectif principal est de créer des pièces identiques et de haute précision : Le moulage par injection excelle en matière de répétabilité, ce qui le rend idéal pour les produits nécessitant des tolérances serrées sur des milliers d'unités.

En fin de compte, choisir le moulage par injection est une décision stratégique d'échanger un investissement initial important contre une efficacité et une précision inégalées à grande échelle.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Coût | Coût unitaire extrêmement faible pour les volumes élevés | Coût initial très élevé de l'outillage et du moule |

| Vitesse & Volume | Temps de cycle rapides, idéal pour la production de masse | Longs délais pour la création de moules ; pas pour les faibles volumes |

| Précision & Qualité | Haute répétabilité et capacité de pièces complexes | Restrictions de conception (angles de dépouille, épaisseur de paroi) |

| Flexibilité | Large gamme de matériaux utilisables (plastiques, caoutchouc) | Inflexible une fois le moule fabriqué ; les modifications sont coûteuses |

Prêt à optimiser votre processus de production de masse ?

Choisir la bonne méthode de fabrication est essentiel pour le succès et le budget de votre projet. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables nécessaires pour soutenir votre R&D et votre contrôle qualité pour le moulage par injection et d'autres processus.

Laissez nos experts vous aider à :

- Sélectionner les bons matériaux pour votre application.

- Assurer le contrôle qualité avec des équipements de test précis.

- Rationaliser votre flux de travail du prototypage à la production.

Ne laissez pas les défis de fabrication vous ralentir. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions peuvent apporter précision et efficacité à votre laboratoire et à votre ligne de production.

Guide Visuel

Produits associés

- Petite machine de moulage par injection pour laboratoire

- Moule de presse anti-fissuration pour usage en laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Tamis de laboratoire et machines de tamisage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quel est le four utilisé en laboratoire de microbiologie ? Un guide des étuves à air chaud pour la stérilisation

- Combien de temps faut-il pour effectuer un traitement thermique ? Une journée complète pour un taux d'éradication des punaises de lit de 100 %

- Combien de types de techniques de durcissement existe-t-il ? Une stratégie de sécurité multicouche expliquée

- Quelle est la fonction d'un four de séchage à air pulsé dans le cycle de régénération des catalyseurs à base de dolomite ? Optimisez les résultats de votre laboratoire

- Quels sont les produits chimiques contenus dans le bio-huile ? Dévoiler la chimie complexe d'une matière première renouvelable

- Quel type d'échantillons peut être caractérisé par la spectroscopie IR ? Analyser les solides, les liquides et les gaz

- Quelles sont quelques-unes des applications de l'IRTF ? Identifier les matériaux de la pharmacie à la médecine légale

- Quels sont les avantages du procédé combinant les systèmes de cisaillement à haute vitesse avec des catalyseurs chimiques ? Maximiser le rendement de la biomasse