Dans la fabrication, le moulage du caoutchouc est le processus de transformation du caoutchouc non vulcanisé en un produit durable et utilisable. Ceci est réalisé en plaçant la matière première de caoutchouc dans une cavité de moule chauffée, où une combinaison de chaleur et de pression vulcanise le matériau – un processus connu sous le nom de vulcanisation – le fixant dans sa forme finale et permanente. Les trois principales méthodes pour y parvenir sont le moulage par injection, par compression et par transfert.

Le choix entre le moulage par injection, par compression et par transfert ne consiste pas à savoir quelle méthode est la « meilleure », mais quelle est la plus efficace pour votre objectif spécifique. La décision repose sur un équilibre minutieux entre la complexité de la pièce, le volume de production, le type de matériau et le coût global.

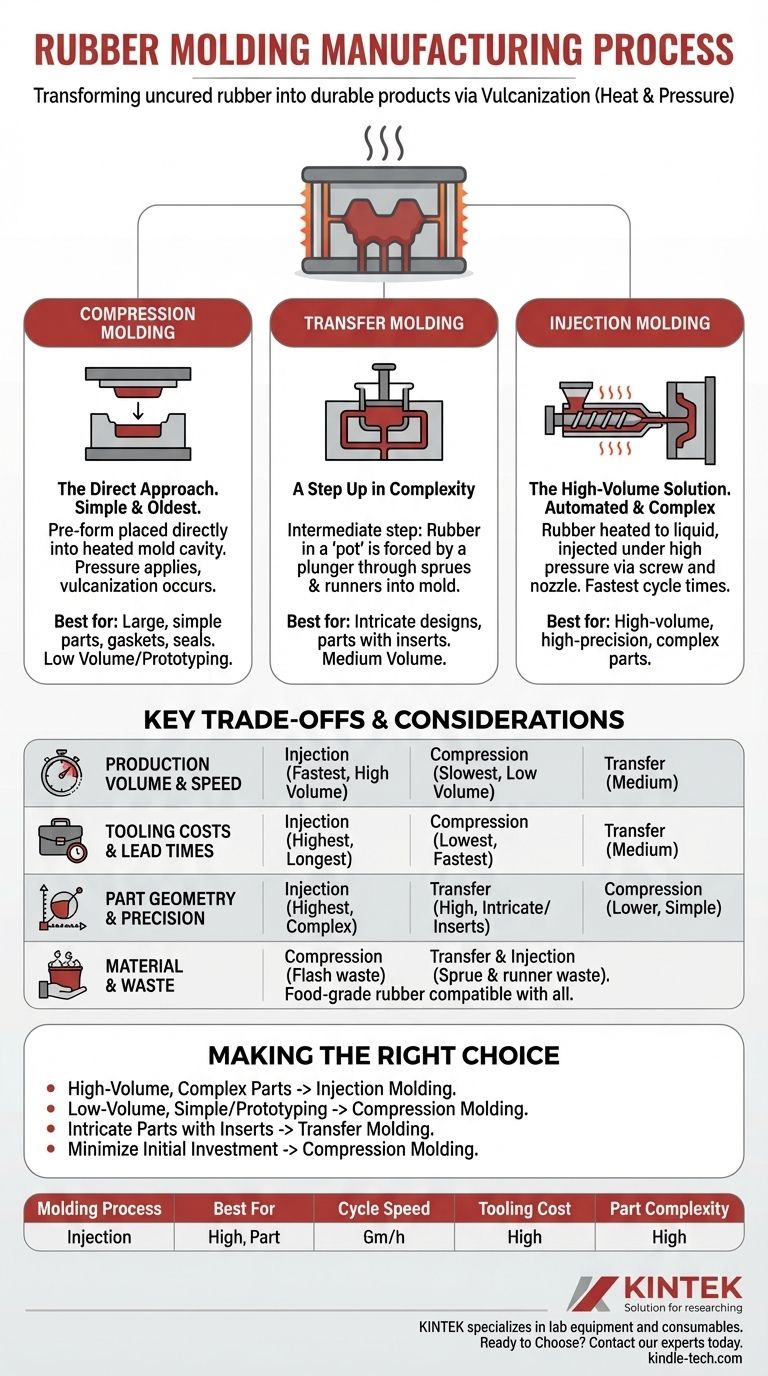

Une ventilation de chaque processus de moulage

Chacune des trois techniques principales de moulage du caoutchouc utilise une méthode différente pour introduire le matériau de caoutchouc non vulcanisé dans la cavité du moule. Cette différence fondamentale dicte les applications idéales pour chaque processus.

Moulage par compression : l'approche directe

Le moulage par compression est la méthode la plus simple et la plus ancienne. Une quantité pré-mesurée de caoutchouc non vulcanisé, appelée préforme, est placée directement dans la cavité inférieure chauffée du moule.

La moitié supérieure du moule est ensuite fermée, appliquant une pression immense. Cette action force le caoutchouc à remplir toute la cavité, et la chaleur et la pression soutenues déclenchent le processus de vulcanisation.

Cette méthode est très efficace pour les pièces grandes, relativement simples, les joints et les garnitures.

Moulage par transfert : un pas de plus en complexité

Le moulage par transfert présente des similitudes avec le moulage par compression mais ajoute une étape intermédiaire. La préforme de caoutchouc est placée dans un « pot » situé entre la plaque supérieure et un piston.

Lorsque le moule se ferme, le piston force le caoutchouc chauffé et ramolli à travers des canaux, connus sous le nom de carottes et canaux de distribution, dans les cavités fermées du moule.

Ce processus est mieux adapté aux conceptions plus complexes et aux pièces où des inserts métalliques ou plastiques sont moulés directement dans le composant en caoutchouc.

Moulage par injection : la solution pour les grands volumes

Le moulage par injection est le plus automatisé et le plus complexe des trois. Le caoutchouc est chauffé à l'état liquide puis injecté sous haute pression dans un moule fermé.

Une vis d'extrusion force le matériau à travers une buse dans le système de canaux du moule, qui le distribue aux cavités individuelles. Le processus est extrêmement rapide et reproductible.

Cette méthode est la norme pour les productions en grand volume de pièces complexes et de haute précision, car elle offre les temps de cycle les plus rapides.

Comprendre les principaux compromis

Choisir le bon processus nécessite une compréhension claire des compromis entre le coût, la vitesse et la précision. Aucune méthode unique n'excelle dans tous les domaines.

Volume de production et vitesse

Le moulage par injection offre les temps de cycle les plus rapides, ce qui en fait le choix incontesté pour les commandes à grand volume où le coût par pièce est un facteur clé.

Le moulage par compression est nettement plus lent, avec des temps de cycle plus longs en raison du chargement manuel des préformes et des périodes de vulcanisation plus longues. Il est préférable pour les prototypes et la production à faible volume.

Le moulage par transfert se situe au milieu, offrant des temps de cycle plus rapides que le moulage par compression mais plus lents que le moulage par injection.

Coûts d'outillage et délais

La simplicité des outils de moulage par compression les rend les moins chers et les plus rapides à produire.

Les outils de moulage par transfert sont plus complexes en raison de l'ajout du pot de transfert et du piston, ce qui entraîne des coûts plus élevés.

Le moulage par injection nécessite les moules les plus complexes et les plus précisément conçus, ce qui entraîne l'investissement initial en outillage le plus élevé et les délais les plus longs.

Géométrie et précision des pièces

Le moulage par injection offre le plus haut niveau de tolérance dimensionnelle et est idéal pour les géométries complexes avec des détails très fins.

Le moulage par transfert produit également des pièces très précises et est excellent pour créer des bords nets et accueillir des inserts.

Le moulage par compression est moins adapté aux conceptions complexes et présente une cohérence dimensionnelle inférieure par rapport aux deux autres méthodes.

Considérations matérielles et déchets

Chaque processus gère les matériaux différemment. Par exemple, des composés spécifiques comme le caoutchouc naturel de qualité alimentaire peuvent être utilisés dans l'un des trois processus, mais le choix peut être influencé par des facteurs tels que le temps de vulcanisation et le potentiel de gaspillage de matériau.

Le moulage par compression produit souvent une quantité importante de matériau en excès, appelé bavure, qui doit être coupé. Le moulage par transfert et par injection offrent un meilleur contrôle des bavures mais créent des déchets sous forme de carottes et de canaux de distribution.

Faire le bon choix pour votre projet

Les exigences spécifiques de votre projet vous orienteront vers le processus de moulage optimal.

- Si votre objectif principal est la production en grand volume de pièces complexes : Le moulage par injection est le choix le plus efficace et le plus rentable à long terme.

- Si votre objectif principal est les petites séries ou le prototypage de pièces simples : Le moulage par compression offre le coût d'outillage le plus bas et est idéal pour commencer.

- Si votre objectif principal est des pièces complexes avec des inserts à volume moyen : Le moulage par transfert offre un équilibre entre précision et vitesse de production modérée.

- Si votre objectif principal est de minimiser l'investissement initial sur une pièce simple : L'outillage à faible coût du moulage par compression en fait le vainqueur incontestable.

En fin de compte, la compréhension de ces processus fondamentaux vous permet de prendre une décision éclairée qui aligne votre méthode de fabrication avec votre intention de conception et vos objectifs commerciaux.

Tableau récapitulatif :

| Processus de moulage | Idéal pour | Vitesse de cycle | Coût de l'outillage | Complexité de la pièce |

|---|---|---|---|---|

| Moulage par injection | Pièces complexes à grand volume | Le plus rapide | Le plus élevé | Élevée |

| Moulage par compression | Pièces simples à faible volume, prototypage | Le plus lent | Le plus bas | Faible |

| Moulage par transfert | Pièces complexes à volume moyen avec inserts | Moyenne | Moyen | Élevée |

Prêt à choisir le bon processus de moulage du caoutchouc pour votre projet ?

Naviguer entre les compromis du moulage par injection, par compression et par transfert peut être complexe. La méthode idéale dépend de la conception spécifique de votre pièce, du matériau, du volume de production et du budget.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Notre expertise peut vous aider à sélectionner la solution de moulage parfaite pour garantir la précision, l'efficacité et la rentabilité de vos composants en caoutchouc.

Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment nous pouvons soutenir votre succès manufacturier.

Guide Visuel

Produits associés

- Petite machine de moulage par injection pour laboratoire

- Moule de presse anti-fissuration pour usage en laboratoire

- Moules de Presse à Anneau pour Applications de Laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Quelles sont les étapes du compoundage bi-vis ? Maîtrisez le processus pour des matériaux plastiques de qualité supérieure

- Quel est le rôle de l'équipement de mélange à chaud à haute vitesse ? Clé pour la synthèse des élastomères thermoplastiques RPE/CSPE

- Quels sont les inconvénients de l'extrusion à vis ? Coûts élevés et complexité expliqués

- Que fait une machine de film soufflé ? Transformer les granulés de plastique en film polyvalent

- Qu'est-ce que le processus de calandrage ? Un guide pour la production de films plastiques à grand volume

- Quelle est la différence entre un film monocouche et un film multicouche ? Choisissez l'emballage adapté à votre produit

- Quels sont les inconvénients des extrudeuses monovis ? Limitations clés pour les matériaux complexes

- Que fait une machine à cylindres ? Maîtriser le compoundage des polymères et du caoutchouc