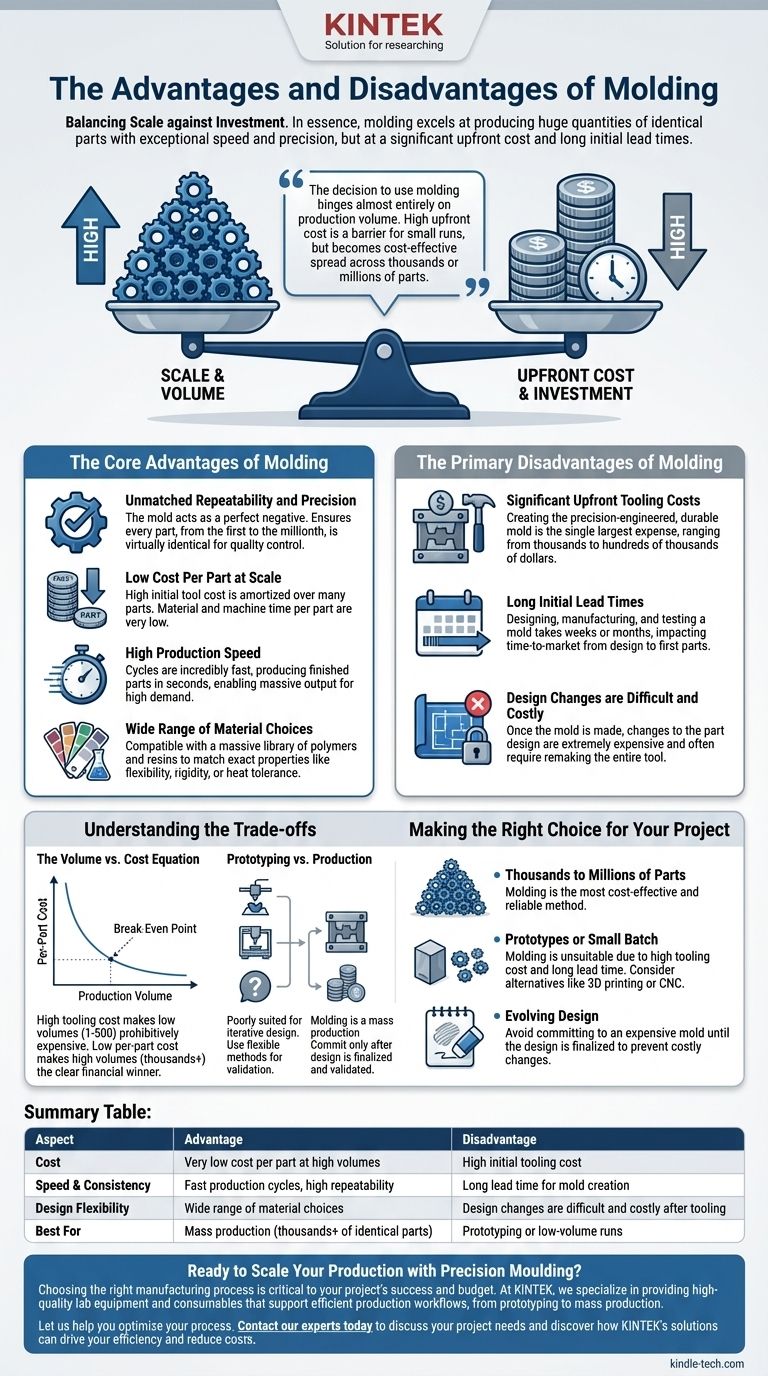

Essentiellement, le moulage est un processus qui équilibre l'échelle et l'investissement. Il excelle dans la production d'énormes quantités de pièces identiques avec une vitesse et une précision exceptionnelles, mais cette efficacité a pour prix un coût initial important et des délais initiaux longs. Les principaux avantages sont une haute répétabilité, un faible coût par pièce à l'échelle, et un vaste choix de matériaux, tandis que les principaux inconvénients sont les coûts d'outillage initiaux élevés et le temps nécessaire pour créer le moule.

La décision d'utiliser le moulage dépend presque entièrement du volume de production. Le coût initial élevé de la création du moule est un obstacle majeur pour les petits tirages, mais cet investissement devient de plus en plus rentable à mesure qu'il est réparti sur des milliers ou des millions de pièces.

Les principaux avantages du moulage

Le moulage, en particulier le moulage par injection, est la pierre angulaire de la production de masse moderne pour une bonne raison. Ses avantages sont les plus prononcés lors de la fabrication à grande échelle.

Répétabilité et précision inégalées

Une fois qu'un moule de haute qualité (l'« outil ») est créé, il agit comme un négatif parfait de votre pièce finale. Cela garantit que chaque unité produite — de la première à la millionième — est pratiquement identique, ce qui est essentiel pour le contrôle qualité et la cohérence du produit.

Faible coût par pièce à l'échelle

Le coût le plus important dans le moulage est la création du moule lui-même. Bien que cet investissement initial soit élevé, le coût des matériaux et le temps de machine automatisé pour chaque pièce individuelle est très faible. Au fur et à mesure que vous produisez plus de pièces, le coût d'outillage initial est amorti, réduisant considérablement le coût effectif par pièce.

Vitesse de production élevée

Les cycles de moulage sont incroyablement rapides, prenant souvent seulement quelques secondes pour produire une pièce finie. Ce processus automatisé à grande vitesse permet un rendement massif en peu de temps, ce qui le rend idéal pour répondre à une forte demande des consommateurs.

Large gamme de choix de matériaux

Le processus est compatible avec une vaste bibliothèque de polymères et de résines. Cela vous permet de sélectionner un matériau avec les propriétés exactes dont vous avez besoin, qu'il s'agisse de flexibilité, de rigidité, de résistance aux chocs, de stabilité aux UV ou de tolérance à la chaleur.

Les principaux inconvénients du moulage

Les inconvénients du moulage sont concentrés au tout début du processus de production. Ces obstacles initiaux sont importants et doivent être soigneusement examinés.

Coûts d'outillage initiaux importants

La création du moule est un processus hautement spécialisé qui nécessite une ingénierie de précision et des matériaux durables comme l'acier trempé. Cet outillage est la dépense la plus importante et peut varier de quelques milliers à plusieurs centaines de milliers de dollars, selon la complexité de la pièce.

Délais initiaux longs

La conception, la fabrication et les tests d'un moule prêt pour la production ne sont pas un processus rapide. Le délai entre une conception finalisée et les premières pièces sortant de la chaîne peut prendre des semaines, voire des mois, ce qui peut affecter votre temps de mise sur le marché.

Les changements de conception sont difficiles et coûteux

Un moule est une pièce solide en métal. Une fois que l'acier est coupé, apporter des modifications à la conception de la pièce est extrêmement difficile et coûteux. Cela nécessite souvent de refaire entièrement le moule, il est donc essentiel que la conception soit finalisée et entièrement validée avant que l'outillage ne commence.

Comprendre les compromis

Choisir un processus de fabrication n'est jamais une question de trouver une solution « parfaite » ; il s'agit de comprendre quel ensemble de compromis correspond le mieux aux objectifs de votre projet.

L'équation Volume contre Coût

Le compromis central est le coût initial par rapport au coût par pièce. Pour un faible nombre de pièces (par exemple, 1 à 500), le coût d'outillage élevé rend le moulage prohibitif. Des processus tels que l'impression 3D ou l'usinage CNC sont bien plus économiques ici. Cependant, lorsque le volume requis atteint des milliers, le faible coût par pièce du moulage crée rapidement un point de rentabilité et devient le vainqueur financier évident.

Prototypage contre Production

Le moulage est une technologie de production de masse. Il est mal adapté aux phases itératives de conception et de test du prototypage. Un défaut de conception découvert après la fabrication du moule est une erreur coûteuse. Utilisez des méthodes plus flexibles pour valider votre conception d'abord, puis engagez-vous dans le moulage pour la série de production finale.

Faire le bon choix pour votre projet

Évaluez les besoins de votre projet pour déterminer si le moulage est la voie de fabrication appropriée.

- Si votre objectif principal est de produire des milliers (ou des millions) de la même pièce : Le moulage est presque certainement la méthode la plus rentable et la plus fiable disponible.

- Si votre objectif principal est de créer quelques prototypes ou un petit lot : Le coût d'outillage élevé et le long délai rendent le moulage inapproprié ; envisagez des alternatives comme l'impression 3D ou l'usinage CNC.

- Si votre conception est toujours en évolution : Évitez de vous engager dans un moule coûteux tant que votre conception n'est pas finalisée et validée, car les changements ultérieurs sont exceptionnellement difficiles et coûteux.

En identifiant correctement votre volume de production et la maturité de votre conception, vous pouvez déterminer avec confiance si le moulage est le bon outil pour commercialiser votre produit.

Tableau récapitulatif :

| Aspect | Avantage | Inconvénient |

|---|---|---|

| Coût | Coût par pièce très faible à haut volume | Coût d'outillage initial élevé |

| Vitesse et cohérence | Cycles de production rapides, haute répétabilité | Long délai pour la création du moule |

| Flexibilité de conception | Large gamme de choix de matériaux | Les changements de conception sont difficiles et coûteux après l'outillage |

| Idéal pour | Production de masse (milliers+ de pièces identiques) | Prototypage ou faibles volumes |

Prêt à augmenter votre production avec le moulage de précision ?

Choisir le bon processus de fabrication est essentiel pour le succès et le budget de votre projet. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité qui soutiennent des flux de travail de production efficaces, du prototypage à la production de masse.

Laissez-nous vous aider à optimiser votre processus. Que vous évaluiez des matériaux ou que vous augmentiez la production, notre expertise garantit que vous disposez des bons outils pour des résultats exceptionnels.

Contactez nos experts dès aujourd'hui pour discuter des besoins de votre projet et découvrir comment les solutions de KINTEK peuvent stimuler votre efficacité et réduire les coûts.

Guide Visuel

Produits associés

- Presse chauffante à double plaque pour laboratoire

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Moule de pressage de pastilles de poudre de laboratoire à anneau en acier XRF & KBR pour FTIR

- Moule de presse infrarouge de laboratoire sans démoulage pour applications de laboratoire

- Presse de laboratoire hydraulique électrique à pastilles divisée

Les gens demandent aussi

- Quel rôle joue un moule en graphite dans le pressage à chaud de Ti2AlN/TiN ? Fonctions clés dans la fabrication de FGM

- Quelles sont les 5 étapes du moulage par injection ? Un guide pour une production efficace et de haute qualité

- Quel rôle les moules en graphite jouent-ils dans le frittage de composites diamant-cuivre ? Maîtrise de la précision et du contrôle thermique

- Pourquoi les moules en PTFE de haute précision sont-ils nécessaires pour les batteries Li-S à état solide ? Assurer l'intégrité structurelle et les performances.

- Quelles fonctions les moules en graphite remplissent-ils lors du SPS et du HP pour les céramiques LLZO ? Optimisez votre processus de frittage

- Quel rôle jouent les moules en graphite de haute pureté dans le frittage des composites TiAl ? Atteindre une densification complète et la précision

- Quel est le taux de compression d'une filière à granulés ? Maîtriser le rapport L/D pour une qualité de granulés optimale

- Quelles sont les fonctions principales des moules en graphite dans le frittage ? Optimiser l'efficacité du frittage du nano-AlN