Le principal avantage d'un four rotatif est sa capacité à traiter les matériaux avec une uniformité et une efficacité exceptionnelles. En faisant culbuter continuellement le matériau dans un tube chauffé et rotatif, il garantit que chaque particule est constamment exposée à la température et aux conditions atmosphériques souhaitées, ce qui conduit à un produit final très homogène.

Un four rotatif excelle dans la production de matériaux homogènes grâce à un mélange dynamique et un transfert de chaleur efficace. Cependant, cet avantage opérationnel s'accompagne de compromis tels qu'une plus grande complexité mécanique, un potentiel d'abrasion des matériaux et des exigences d'étanchéité plus strictes par rapport aux conceptions de fours statiques.

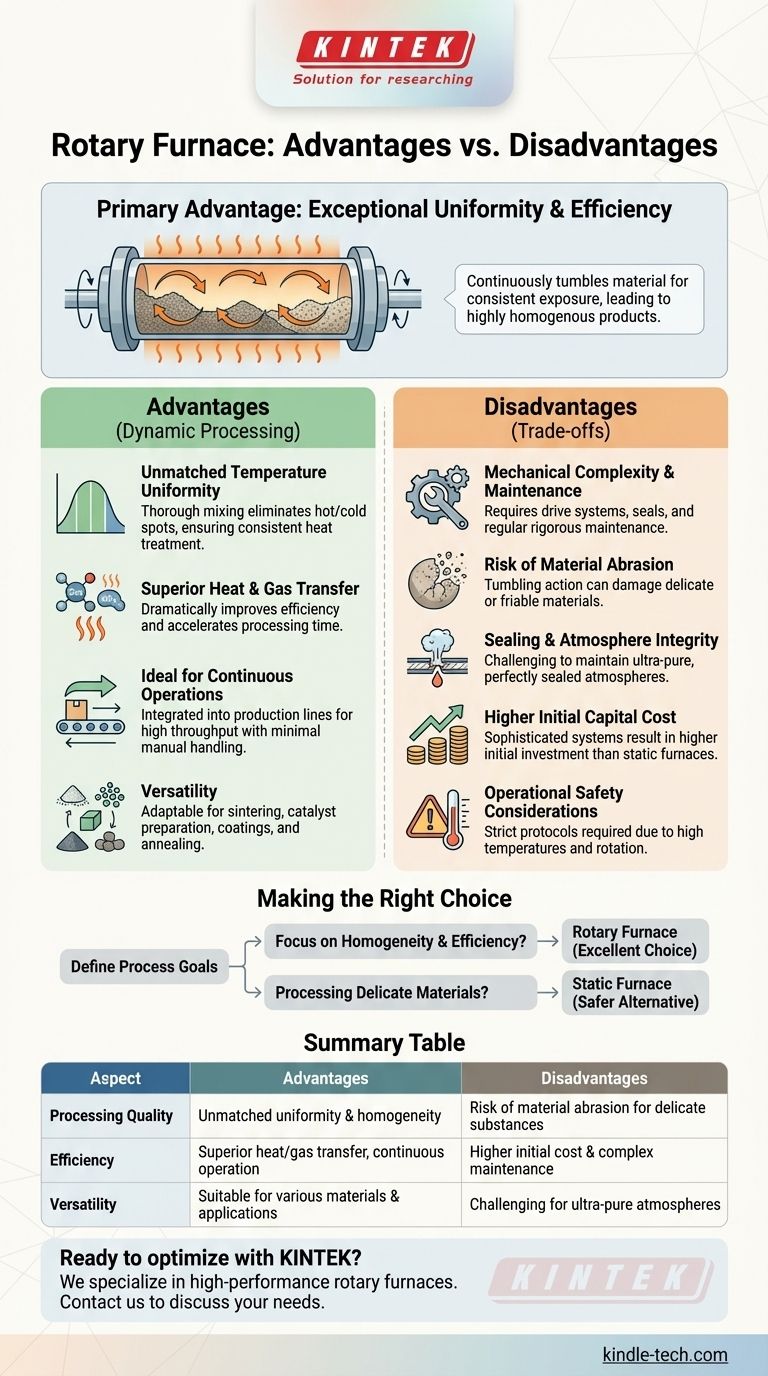

Les principaux avantages du traitement dynamique

La conception rotative unique de ces fours offre plusieurs avantages distincts par rapport aux alternatives statiques. Ces avantages découlent du principe fondamental de maintenir le matériau en mouvement constant et doux pendant le cycle thermique.

Uniformité de température inégalée

L'action de rotation et de culbutage continue force le matériau à se mélanger en profondeur. Cela élimine les points chauds ou froids localisés, empêchant les gradients de température au sein du lot et assurant un traitement thermique très homogène pour chaque particule.

Transfert de chaleur et de gaz supérieur

En exposant constamment toute la surface du matériau, un four rotatif améliore considérablement l'efficacité. Cela améliore la diffusion des gaz de traitement dans le matériau et accélère le transfert de chaleur, réduisant souvent le temps de traitement global et la consommation de gaz.

Idéal pour les opérations continues

Les fours rotatifs sont conçus pour un flux de matériaux continu. Ils peuvent être intégrés dans des lignes de production où la matière première est introduite à une extrémité et le produit traité est déchargé de l'autre, minimisant la manipulation manuelle et améliorant le débit pour les grands lots.

Polyvalence des matériaux et des applications

Cette technologie est très adaptable, capable de traiter des matériaux allant des poudres fines et des granulés aux solides plus gros. Elle est largement utilisée pour des applications telles que le frittage de poudres céramiques et métalliques, la préparation de catalyseurs, la création de revêtements de surface et le recuit de composants métalliques.

Comprendre les compromis et les inconvénients

Bien que puissante, la conception du four rotatif n'est pas universellement optimale. Ses avantages s'accompagnent de complexités et de limitations inhérentes qui doivent être prises en compte.

Complexité mécanique et maintenance

Le mouvement de rotation nécessite un système d'entraînement, des roulements et, surtout, des joints robustes. Ces pièces mobiles introduisent plus de points de défaillance potentiels et nécessitent un programme de maintenance plus rigoureux par rapport à un four statique plus simple.

Risque d'abrasion des matériaux

L'action de culbutage qui assure l'uniformité peut aussi être un inconvénient. Pour les matériaux délicats, fragiles ou friables, ce mouvement mécanique peut provoquer la dégradation des particules, créer de la poussière indésirable ou endommager la structure du produit.

Étanchéité et intégrité de l'atmosphère

Maintenir une atmosphère parfaitement contrôlée et de haute pureté peut être plus difficile dans un four rotatif. Les joints dynamiques aux extrémités du tube rotatif doivent être conçus de manière robuste pour éviter les fuites, ce qui est une tâche plus complexe que l'étanchéité d'une chambre statique.

Coût d'investissement initial plus élevé

Les systèmes mécaniques sophistiqués, y compris l'entraînement, le tube et les composants d'étanchéité, entraînent généralement un prix d'achat initial plus élevé qu'un four à boîte ou à tube statique de capacité similaire.

Considérations de sécurité opérationnelle

La combinaison de températures élevées, de la rotation et d'une accumulation de pression potentielle exige un respect strict des protocoles de sécurité. Une mauvaise utilisation peut entraîner des dommages matériels ou des situations dangereuses, nécessitant un personnel bien formé.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de four nécessite une compréhension claire de votre matériau, de vos objectifs de processus et de vos contraintes opérationnelles.

- Si votre objectif principal est l'homogénéité et l'efficacité du produit : Un four rotatif est un excellent choix, en particulier pour le traitement continu de matériaux pulvérulents ou granulaires qui bénéficient du mélange.

- Si vous traitez des matériaux délicats ou sensibles à l'abrasion : Évaluez attentivement si l'action de culbutage dégradera votre produit ; un four statique peut être une alternative plus sûre.

- Si votre processus nécessite une atmosphère ultra-pure et parfaitement scellée : Examinez attentivement la technologie d'étanchéité du four, car le maintien de l'intégrité atmosphérique est intrinsèquement plus difficile que dans un système statique.

- Si le budget et la simplicité de maintenance sont des priorités absolues : Un four statique offre une solution plus simple, souvent plus rentable, à condition qu'il puisse répondre à vos normes de qualité.

En fin de compte, choisir un four rotatif est une décision stratégique qui échange une plus grande complexité mécanique contre une uniformité et une efficacité inégalées dans le traitement thermique.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Qualité de traitement | Uniformité de température et homogénéité du produit inégalées | Risque d'abrasion des matériaux pour les substances délicates ou friables |

| Efficacité | Transfert de chaleur et de gaz supérieur ; idéal pour les opérations continues | Coût d'investissement initial plus élevé et maintenance plus complexe |

| Polyvalence | Convient aux poudres, granulés et diverses applications thermiques | Difficile de maintenir des atmosphères ultra-pures et parfaitement scellées |

Prêt à optimiser votre traitement thermique avec un four rotatif ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours rotatifs conçus pour une uniformité et une efficacité supérieures. Que vous frittiez des céramiques, prépariez des catalyseurs ou recuisez des métaux, nos solutions garantissent des résultats constants et une productivité accrue. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment KINTEK peut renforcer vos processus de recherche et de production !

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de régénération électrique pour charbon actif à four rotatif

Les gens demandent aussi

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz

- Quelle est la fonction d'un four à haute température lors de la combustion ? Maîtrisez la production de mousse d'aluminium avec précision

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Comment les fours tubulaires sont-ils classés en fonction de l'orientation du tube ? Choisissez la bonne conception pour votre processus.

- Quel est le processus de production du zirconium ? Du minerai au métal et à la céramique haute performance