Les principaux avantages du dépôt chimique en phase vapeur (DCV) sont sa polyvalence exceptionnelle, sa capacité à produire des films très purs et durables, et sa capacité unique à revêtir uniformément des surfaces complexes et non planes. Parce qu'il repose sur une réaction chimique à partir d'une phase vapeur plutôt que sur un jet à visée directe, le DCV peut créer des revêtements haute performance dans des endroits où d'autres méthodes ne peuvent tout simplement pas atteindre.

La véritable puissance du DCV ne réside pas seulement dans la création de films minces de haute qualité, mais dans sa flexibilité fondamentale. Il offre aux ingénieurs un contrôle précis des propriétés des matériaux sur une vaste gamme de substrats et de géométries, ce qui en fait un outil essentiel pour la fabrication avancée.

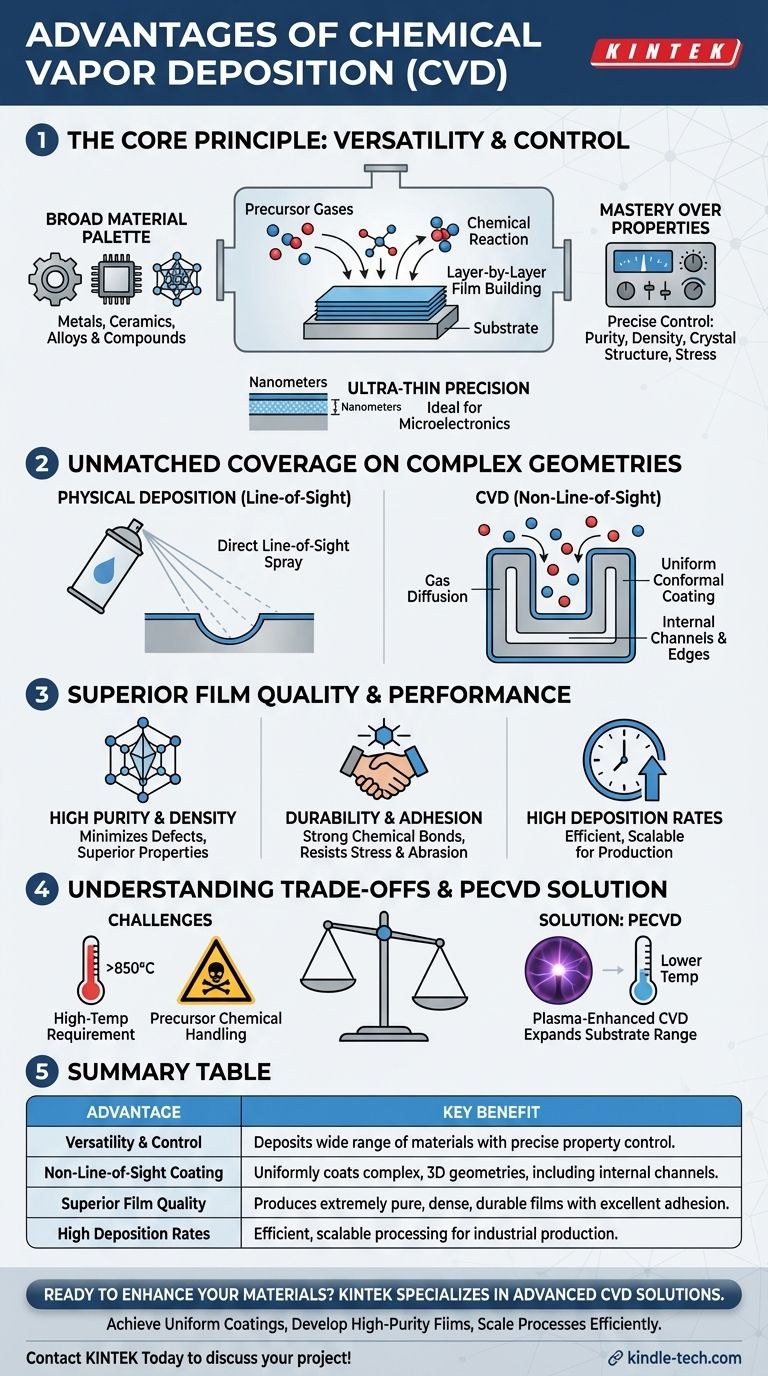

Le principe de base : polyvalence et contrôle

Le fondement des avantages du DCV réside dans son processus : des gaz précurseurs sont introduits dans une chambre où ils réagissent et se décomposent à la surface d'un substrat, construisant un film solide couche par couche. Cette base chimique fournit un niveau de contrôle inégalé.

Une large palette de matériaux

Le DCV n'est pas limité à un seul type de matériau. Sa nature chimique permet le dépôt d'un large éventail de substances, y compris des métaux, des céramiques, des alliages multi-composants et d'autres composés.

Cela le rend adaptable à d'innombrables applications, de la création de revêtements métalliques résistants à la corrosion à la production de couches céramiques de haute pureté pour l'électronique.

Maîtrise des propriétés du film

En ajustant soigneusement les paramètres de dépôt tels que la composition du gaz, le débit, la température et la pression, vous pouvez concevoir précisément les caractéristiques finales du film.

Cela inclut le contrôle de la pureté, de la densité, de la structure cristalline, de la taille des grains, et même de la contrainte résiduelle du matériau. Ce niveau de réglage fin est essentiel pour les applications haute performance.

Précision des couches ultra-minces

Le processus permet la création de couches ultra-minces avec une uniformité exceptionnelle. Cela rend le DCV indispensable pour l'industrie des semi-conducteurs dans la production de circuits électriques et de microélectronique, où l'épaisseur de la couche est mesurée en nanomètres.

Couverture inégalée sur les géométries complexes

L'une des distinctions les plus significatives du DCV est sa capacité à revêtir des surfaces qui ne sont pas directement visibles depuis la source du matériau.

L'avantage du « non-alignement visuel »

Contrairement aux méthodes de dépôt physique (comme le pulvérisation cathodique) qui agissent comme une bombe aérosol, les gaz précurseurs dans un processus de DCV circulent et se diffusent dans toute la chambre.

Ces gaz enveloppent le substrat, permettant à la réaction chimique de se produire sur toutes les surfaces exposées simultanément, quelle que soit leur orientation.

Revêtements uniformes et conformes

Le résultat est un revêtement exceptionnellement uniforme et conforme qui suit parfaitement les contours des formes les plus complexes et les plus complexes. Cette capacité d'« enveloppement » garantit que les canaux internes, les bords vifs et les caractéristiques détaillées reçoivent le même film de haute qualité que les surfaces planes.

Qualité et performance supérieures du film

Les films produits par le DCV sont réputés pour leur haute qualité et leurs caractéristiques de performance robustes, qui découlent directement du processus de dépôt contrôlé, de bas en haut.

Haute pureté et densité

Étant donné que le processus commence avec des gaz précurseurs de haute pureté et une réaction contrôlée, les films résultants sont eux-mêmes extrêmement purs et denses. Cela minimise les défauts et les vides, conduisant à des propriétés matérielles supérieures.

Durabilité et adhérence

Les revêtements DCV forment des liaisons chimiques solides avec le substrat, ce qui entraîne une excellente adhérence. Ces films durables peuvent résister aux environnements à fortes contraintes, à l'abrasion et aux variations de température extrêmes sans se décoller.

Taux de dépôt élevés

Pour de nombreux matériaux, le DCV offre un taux de dépôt et un rendement de fabrication comparativement élevés. Cette efficacité, combinée à la simplicité relative de l'équipement, rend le processus facile à adapter à la production industrielle.

Comprendre les compromis

Aucun processus n'est sans ses limites. Être un conseiller technique efficace signifie reconnaître les défis associés au DCV.

L'exigence de haute température

Les processus de DCV traditionnels nécessitent souvent des températures très élevées, généralement entre 850°C et 1100°C, pour que les réactions chimiques se produisent efficacement.

Cette chaleur élevée peut endommager ou déformer de nombreux matériaux de substrat, tels que certains polymères ou des métaux à point de fusion plus bas, limitant la gamme de substrats compatibles.

Atténuer le défi de la température

Pour surmonter cette limitation, des variantes telles que le DCV assisté par plasma (PECVD) ont été développées. Ces méthodes utilisent un plasma pour énergiser les gaz précurseurs, permettant au dépôt de se produire à des températures beaucoup plus basses, ce qui élargit considérablement la gamme de substrats utilisables.

Manipulation des produits chimiques précurseurs

Les gaz précurseurs utilisés dans le DCV peuvent être toxiques, inflammables ou corrosifs. Cela nécessite des systèmes de stockage, de livraison et des protocoles de sécurité spécialisés, ce qui peut ajouter à la complexité et au coût de l'opération.

Faire le bon choix pour votre objectif

Le choix d'une technique de dépôt dépend entièrement de votre objectif spécifique.

- Si votre objectif principal est de revêtir des pièces complexes et non planes : Le DCV est souvent le choix supérieur en raison de ses capacités de revêtement conforme et non visible.

- Si votre objectif principal est d'obtenir la plus haute pureté de matériau pour l'électronique : La réaction chimique contrôlée du DCV fournit des films minces exceptionnellement purs et denses, idéaux pour les semi-conducteurs.

- Si votre objectif principal est d'appliquer un revêtement dur et durable : Le DCV excelle dans la création de films robustes et bien adhérents qui résistent à l'usure et aux environnements extrêmes.

- Si votre objectif principal est de revêtir un substrat sensible à la température : Vous devriez envisager des variantes à plus basse température comme le PECVD ou explorer des méthodes de dépôt physique alternatives.

En fin de compte, le dépôt chimique en phase vapeur offre une plateforme puissante et polyvalente pour l'ingénierie des surfaces avec des propriétés précisément contrôlées.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Polyvalence et contrôle | Dépose une large gamme de matériaux (métaux, céramiques) avec un contrôle précis des propriétés du film telles que la pureté et la structure. |

| Revêtement non visible | Revêtement uniforme des géométries complexes en 3D, y compris les canaux internes et les bords vifs, contrairement aux méthodes à visée directe. |

| Qualité de film supérieure | Produit des films extrêmement purs, denses et durables avec une excellente adhérence au substrat. |

| Taux de dépôt élevés | Offre un traitement efficace et évolutif adapté à la production industrielle. |

Prêt à améliorer vos matériaux avec des revêtements DCV haute performance ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour le dépôt de films minces de précision. Notre expertise peut vous aider à tirer parti des avantages du dépôt chimique en phase vapeur pour :

- Obtenir des revêtements uniformes et conformes, même sur les géométries de pièces les plus complexes.

- Développer des films durables et de haute pureté pour des applications exigeantes dans l'électronique, l'aérospatiale et plus encore.

- Mettre à l'échelle efficacement vos processus de R&D ou de production.

Laissez notre équipe vous aider à choisir la bonne solution pour votre substrat spécifique et vos objectifs de performance. Contactez KINTEK dès aujourd'hui pour discuter des besoins de votre projet !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quelle est la composition d'un diamant CVD ? Découvrez la structure en carbone pur des gemmes cultivées en laboratoire

- Quel rôle joue la fenêtre diélectrique dans l'équipement CVD à plasma à onde de surface micro-ondes (MW-SWP) ? Assurer une génération de plasma stable avec du quartz

- Qu'est-ce que le dépôt chimique en phase vapeur activé thermiquement (TACVD) ? Revêtement de haute pureté pour matériaux résistants à la chaleur

- Comment fabrique-t-on les outils diamantés ? CVD vs PVD pour des performances maximales

- Quels sont les paramètres de fonctionnement typiques pour la pulvérisation RF ? Optimisez les performances de votre dépôt de couches minces

- Qu'est-ce qu'un procédé de dépôt physique en phase vapeur ? Un guide des revêtements en couches minces haute performance

- Qu'est-ce que le procédé de pulvérisation cathodique (sputtering) pour le dépôt ? Un guide pour le revêtement de couches minces de précision

- Qu'est-ce que le dépôt de couches minces dans la fabrication de circuits intégrés ? Construire les couches de base de votre microcircuit