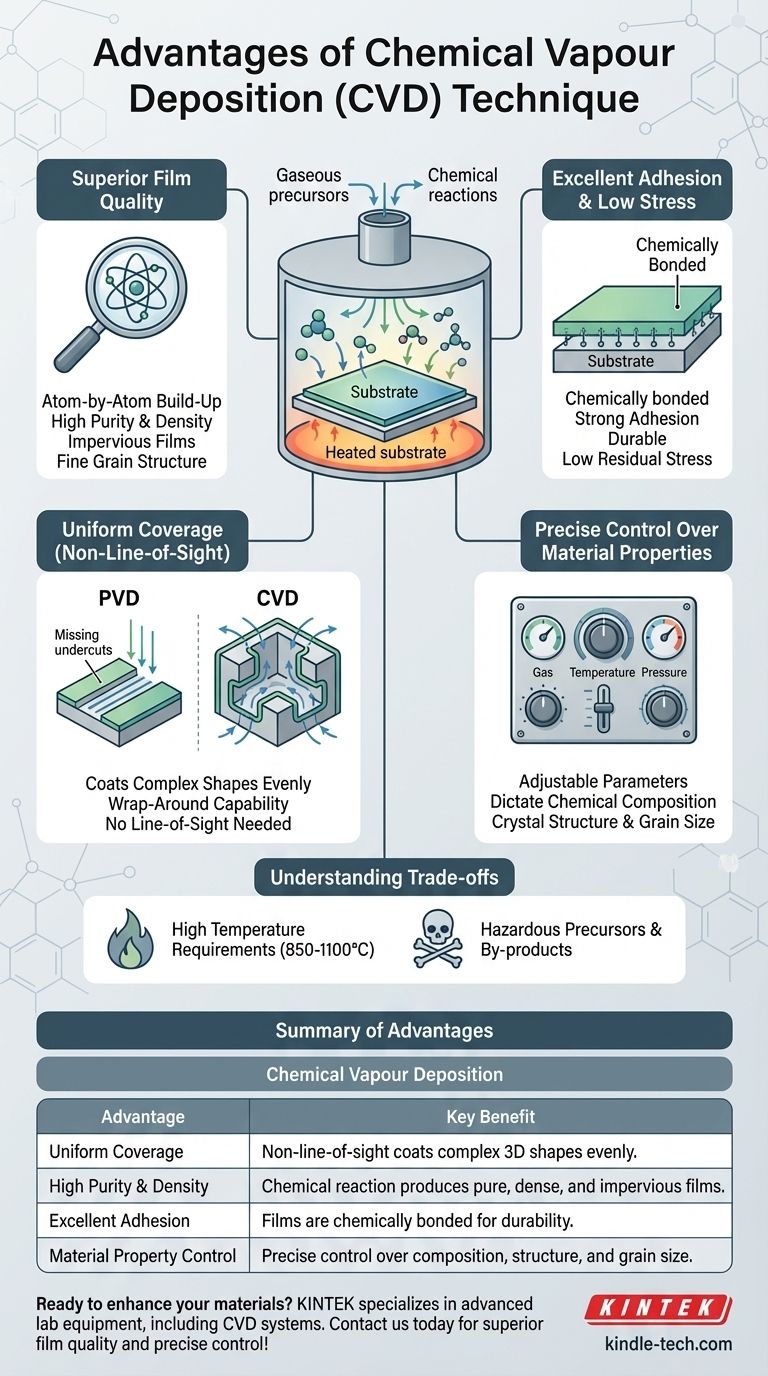

À la base, le dépôt chimique en phase vapeur (CVD) est une technique d'une polyvalence et d'une puissance uniques pour créer des films minces haute performance. Ses principaux avantages incluent la capacité à produire des revêtements exceptionnellement purs et uniformes sur des surfaces complexes et non planes avec une excellente adhérence. Ceci est réalisé en utilisant des précurseurs chimiques gazeux qui réagissent sur une surface de substrat, ce qui le distingue fondamentalement des méthodes de dépôt physique en ligne de mire.

L'avantage crucial du CVD n'est pas seulement une caractéristique, mais la façon dont son processus – la construction d'un film atome par atome à partir d'une réaction chimique – produit intrinsèquement des revêtements d'une pureté, d'une densité et d'une uniformité supérieures, même sur les géométries les plus complexes.

Comment le CVD atteint une qualité de film supérieure

Les avantages du CVD sont le résultat direct de son mécanisme fondamental. Contrairement aux processus qui transfèrent physiquement le matériau, le CVD construit le film par une réaction chimique contrôlée sur la surface cible.

Le principe des précurseurs gazeux

Le processus CVD implique l'introduction de gaz réactifs (précurseurs) dans une chambre contenant l'objet à revêtir (le substrat).

Lorsque ces gaz atteignent le substrat chauffé, ils subissent une réaction chimique ou une décomposition. Cette réaction forme le matériau solide désiré directement sur la surface du substrat, construisant le film couche par couche.

Obtention d'une pureté et d'une densité élevées

Parce que le film est formé à partir d'une réaction chimique, le processus peut être réglé pour être très sélectif. Cela permet le dépôt de matériaux d'une pureté exceptionnelle, car les précurseurs non réagis et les sous-produits sont simplement éliminés sous forme de gaz.

Ce processus de liaison chimique tend également à créer des films très denses et imperméables, avec des structures à grains fins et une forte adhérence au substrat.

Contrôle exceptionnel des propriétés des matériaux

Le CVD offre un degré élevé de contrôle sur les caractéristiques finales du film.

En ajustant précisément les paramètres de dépôt – tels que la composition des gaz, le débit, la température et la pression – les ingénieurs peuvent dicter la composition chimique, la structure cristalline et même la taille des grains du film.

L'avantage stratégique d'une couverture uniforme

L'un des avantages opérationnels les plus significatifs du CVD est sa capacité à revêtir uniformément des formes complexes, une limitation majeure pour de nombreuses autres techniques.

Un véritable processus sans ligne de vue

Les méthodes de dépôt physique (comme la pulvérisation cathodique) se déplacent souvent en ligne droite de la source au substrat. Cela rend difficile le revêtement des contre-dépouilles, des crevasses ou de l'intérieur d'un tube.

Le CVD est un processus sans ligne de vue. Les gaz précurseurs circulent et diffusent dans toute la chambre, atteignant et réagissant avec chaque surface exposée, assurant un revêtement uniforme et conforme quelle que soit la géométrie.

Adhérence remarquable et faible contrainte

Le film ne repose pas simplement sur le substrat ; il y est chimiquement lié. Cela se traduit généralement par une excellente adhérence.

De plus, parce que le film est « cultivé » sur place dans des conditions thermiques contrôlées, il peut être conçu pour avoir une faible contrainte résiduelle, ce qui est essentiel pour la durabilité et la performance du revêtement.

Comprendre les compromis

Aucune technique n'est parfaite. Pour utiliser efficacement le CVD, vous devez comprendre ses limites.

Exigences de haute température

Les processus CVD traditionnels nécessitent souvent des températures de substrat très élevées, généralement entre 850°C et 1100°C.

Cette chaleur peut endommager ou détruire de nombreux matériaux de substrat, tels que les plastiques, certains métaux ou des composants électroniques complexes. Des variantes modernes comme le CVD assisté par plasma (PECVD) existent pour abaisser cette exigence de température.

Précurseurs et sous-produits dangereux

Le processus repose sur des précurseurs chimiques volatils, qui peuvent être toxiques, inflammables ou corrosifs.

De plus, les réactions chimiques peuvent produire des gaz sous-produits dangereux qui doivent être manipulés et éliminés avec une extrême prudence, ce qui ajoute à la complexité et au coût opérationnels.

Faire le bon choix pour votre objectif

Le choix d'une technique de dépôt dépend entièrement du résultat spécifique que vous devez atteindre.

- Si votre objectif principal est de revêtir uniformément une pièce 3D complexe : le CVD est un choix idéal en raison de sa nature sans ligne de vue et de son excellente capacité d'enveloppement.

- Si votre objectif principal est de produire les films cristallins de la plus haute pureté : le CVD offre un contrôle inégalé sur la pureté et la structure cristalline, ce qui en fait un standard dans la fabrication de semi-conducteurs et de matériaux avancés.

- Si votre objectif principal est de revêtir un matériau sensible à la température : le CVD traditionnel est probablement inadapté, et vous devriez envisager des alternatives à basse température comme le CVD assisté par plasma ou le dépôt physique en phase vapeur (PVD).

En fin de compte, la capacité du CVD à construire chimiquement des films de haute qualité en fait un outil indispensable pour la création de matériaux avancés.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Couverture uniforme | Le processus sans ligne de vue recouvre uniformément les formes 3D complexes. |

| Haute pureté et densité | La réaction chimique produit des films purs, denses et imperméables. |

| Excellente adhérence | Les films sont chimiquement liés au substrat pour une durabilité accrue. |

| Contrôle des propriétés des matériaux | Contrôle précis de la composition, de la structure et de la taille des grains. |

Prêt à améliorer vos matériaux avec des films minces haute performance ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés, y compris des systèmes de dépôt chimique en phase vapeur, pour répondre à vos besoins spécifiques en laboratoire. Notre expertise peut vous aider à obtenir une qualité de film supérieure, des revêtements uniformes sur des géométries complexes et un contrôle précis des propriétés des matériaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions CVD peuvent faire progresser votre recherche et développement !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme