À la base, le pressage isostatique à froid (PIC) offre une méthode unique pour compacter les poudres en une forme solide avec une densité et une résistance remarquablement uniformes. En utilisant un liquide pour appliquer une pression égale dans toutes les directions, il surmonte les principales limitations du pressage traditionnel, ce qui le rend idéal pour créer des pièces ou des composants grands et complexes à partir de matériaux autrement difficiles à traiter.

L'avantage fondamental du PIC est son utilisation d'une pression hydrostatique uniforme et appliquée de tous les côtés. Cela élimine le frottement paroi-matrice inhérent au pressage uniaxial conventionnel, ce qui permet d'obtenir des composants avec une uniformité de densité supérieure, des propriétés finales prévisibles et une plus grande liberté de conception.

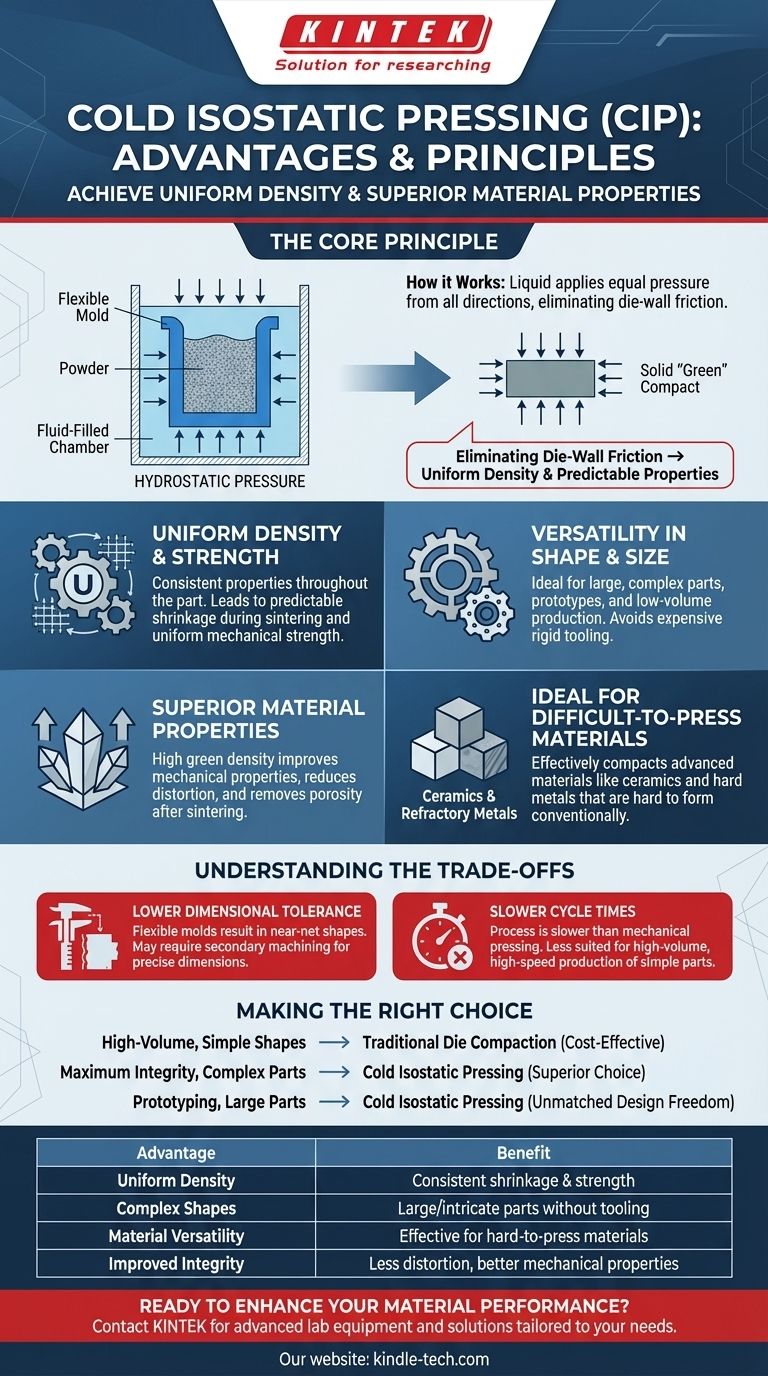

Le principe : pourquoi la pression uniforme est importante

Les avantages du pressage isostatique à froid découlent directement de sa méthode de compactage unique. Comprendre ce principe fondamental est essentiel pour savoir quand l'appliquer.

Comment fonctionne le pressage isostatique à froid

Le processus est conceptuellement simple. Une poudre est d'abord enfermée dans un moule flexible et hermétique, généralement en élastomère comme le caoutchouc ou le polyuréthane. Ce moule scellé est ensuite immergé dans une chambre haute pression remplie de fluide.

À mesure que la pression du fluide augmente, elle agit uniformément sur toute la surface du moule flexible. Cette force hydrostatique compacte les particules de poudre ensemble, formant un compact "vert" solide et dense.

Élimination du frottement paroi-matrice

Dans le pressage traditionnel uniaxial (dans une seule direction), la poudre est poussée dans une matrice métallique rigide. Lorsque la poudre se déplace, elle crée un frottement important contre les parois de la matrice.

Ce frottement empêche la pression d'être transmise uniformément dans toute la poudre, ce qui entraîne une pièce avec des variations de densité significatives. Les zones les plus éloignées du poinçon sont souvent moins denses que celles qui lui sont les plus proches.

Le PIC élimine complètement ce frottement paroi-matrice, car la pression est appliquée par un liquide directement et uniformément sur toutes les surfaces.

Obtention d'une densité et d'une résistance uniformes

Le résultat direct de la pression uniforme est une densité très uniforme dans toute la pièce, quelle que soit sa taille ou sa complexité.

Cette uniformité est essentielle car elle conduit à un retrait prévisible et constant pendant l'étape de frittage (cuisson) ultérieure. Elle entraîne également une résistance uniforme et des propriétés mécaniques constantes dans le composant final.

Avantages clés de fabrication expliqués

Ce principe fondamental donne lieu à plusieurs avantages distincts dans un contexte de fabrication.

Polyvalence de forme et de taille

Parce que le PIC ne dépend pas de matrices métalliques rigides et coûteuses, ses capacités sont considérablement étendues. Le processus est idéal pour le prototypage et la production à faible volume où le coût d'un jeu de matrices dures serait prohibitif.

Il excelle également dans la production de formes très grandes ou complexes qu'il est impossible de former avec le pressage traditionnel, telles que des pièces avec des contre-dépouilles ou des cavités internes complexes.

Propriétés matérielles supérieures

La densité verte plus élevée et plus uniforme obtenue avec le PIC conduit à une pièce finie avec des propriétés mécaniques améliorées après frittage.

Le processus est excellent pour la densification et l'élimination de la porosité, créant des préformes de haute intégrité qui présentent très peu de distorsion ou de fissuration lors de la cuisson.

Idéal pour les matériaux difficiles à presser

Certains matériaux avancés, tels que les métaux réfractaires, les céramiques et les métaux durs, ne se compressent ou ne s'écoulent pas facilement dans les matrices traditionnelles.

La pression uniforme et englobante du PIC est très efficace pour compacter ces poudres difficiles en une préforme dense et manipulable pour un traitement ultérieur.

Comprendre les compromis

Bien que puissant, le PIC n'est pas la solution pour toutes les applications. Ses avantages s'accompagnent de compromis inhérents qu'il est essentiel de prendre en compte.

Tolérance dimensionnelle inférieure

L'utilisation d'un moule flexible en élastomère signifie que la pièce "verte" pressée n'aura pas les tolérances dimensionnelles strictes d'un composant formé dans une matrice en acier rigide.

Les pièces PIC sont généralement produites sous forme de formes quasi-nettes, nécessitant des opérations d'usinage secondaires si des dimensions précises sont critiques.

Temps de cycle plus lents

Le processus de chargement du moule, de scellement du récipient sous pression, de pressurisation, de dépressurisation et de déchargement est intrinsèquement plus lent que l'action rapide d'une presse mécanique.

Pour cette raison, le PIC n'est généralement pas adapté à la production à grand volume et à grande vitesse de pièces simples où le coût par pièce est le principal facteur.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de compactage dépend entièrement des exigences techniques et des objectifs commerciaux de votre projet.

- Si votre objectif principal est la production à grand volume de formes simples : Le compactage traditionnel en matrice est presque toujours plus rentable en raison de ses temps de cycle beaucoup plus rapides.

- Si votre objectif principal est l'intégrité et la performance maximales des matériaux : Le PIC est le choix supérieur pour créer des composants avec une densité uniforme et des propriétés prévisibles, en particulier avec des géométries complexes.

- Si votre objectif principal est le prototypage ou la fabrication de pièces grandes et complexes : Le PIC offre une liberté de conception inégalée et évite le coût prohibitif et le délai de fabrication des outils durs.

En fin de compte, choisir le PIC est une décision stratégique visant à privilégier l'uniformité des matériaux et la flexibilité de conception par rapport à la vitesse de production brute.

Tableau récapitulatif :

| Avantage | Bénéfice |

|---|---|

| Densité uniforme | Élimine le frottement paroi-matrice pour un retrait et une résistance constants. |

| Formes complexes | Idéal pour les pièces grandes, complexes ou les prototypes sans outillage coûteux. |

| Polyvalence des matériaux | Efficace pour les matériaux difficiles à presser comme les céramiques et les métaux réfractaires. |

| Intégrité améliorée | Une densité verte élevée conduit à moins de distorsion et à de meilleures propriétés mécaniques. |

Prêt à améliorer les performances de vos matériaux avec le pressage isostatique à froid ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins spécifiques. Que vous travailliez avec des céramiques avancées, des métaux réfractaires ou des prototypes de composants complexes, notre expertise vous assure d'atteindre la densité uniforme et l'intégrité matérielle supérieure essentielles à votre succès.

Laissez-nous vous aider à optimiser votre processus. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à votre laboratoire.

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- À quoi sert le pressage isostatique à froid ? Obtenir une densité uniforme dans les pièces complexes

- Quel rôle la pressage isostatique joue-t-il dans la production de SiC ? Assurer la précision pour les échangeurs de chaleur en céramique à grande échelle

- Pourquoi utiliser le pressage à froid pour les pastilles d'électrolyte Li10SnP2S12 ? Préservation de la stabilité dans les électrolytes sulfurés

- Pourquoi le pressage isostatique à froid est-il appliqué après le pressage à sec dans un moule en acier pour le 8YSZ ? Amélioration de la densité et prévention des fissures

- Comment les fours HIP industriels facilitent-ils le soudage par diffusion ? Obtenez des joints parfaits pour les métaux dissemblables

- Comment une presse isostatique à froid (CIP) contribue-t-elle à la fabrication de HE-O-MIEC et de LLZTO ? Guide expert de densification

- Pourquoi une presse isostatique à froid est-elle avantageuse pour les batteries à état solide sulfure d'argyrodite ? Atteindre une densification optimale

- Comment la pressage isostatique à froid améliore-t-il l'uniformité de la microdureté ? Obtenir la cohérence dans les composites TiC10/Cu-Al2O3