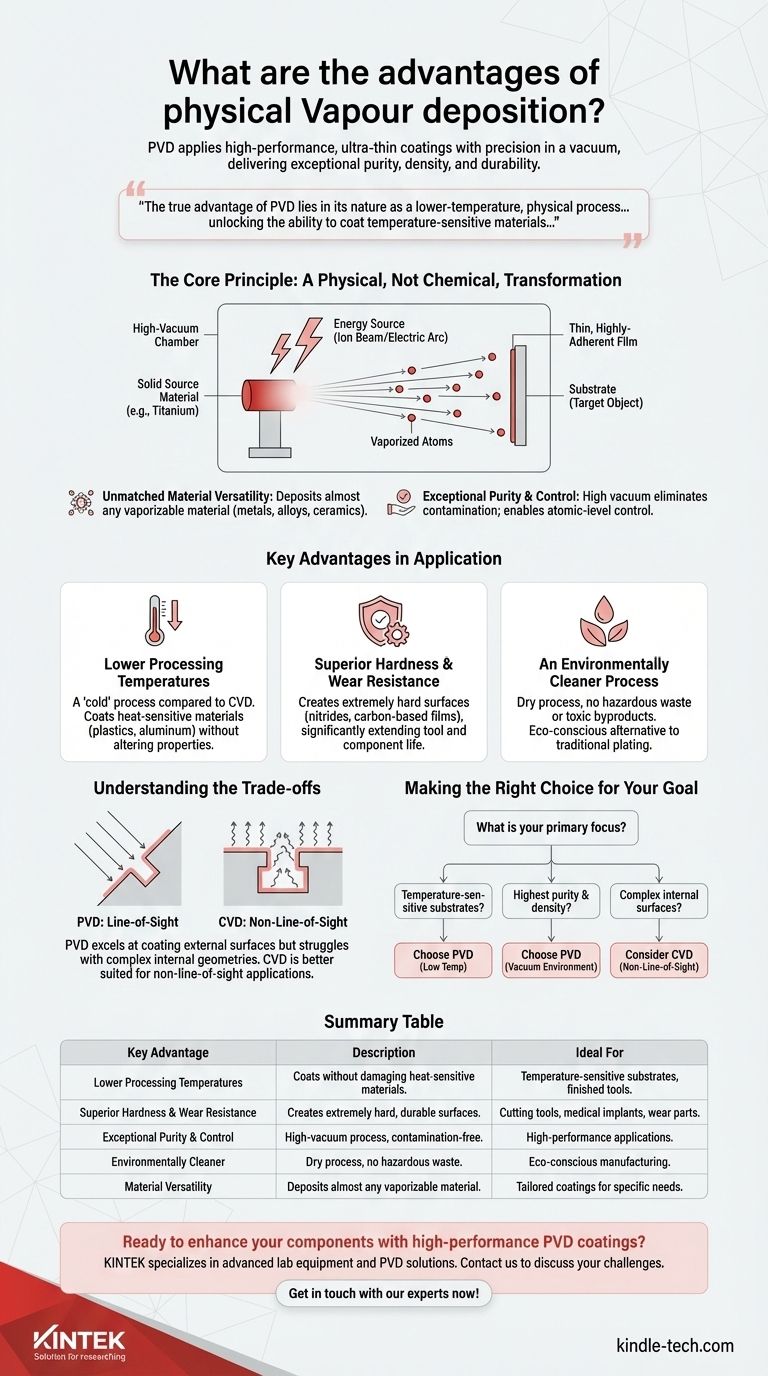

À la base, le dépôt physique en phase vapeur (PVD) est privilégié pour sa capacité exceptionnelle à appliquer des revêtements ultra-minces et très performants avec une immense précision sur une vaste gamme de matériaux. Le processus fonctionne sous vide, transférant physiquement un matériau de revêtement d'une source solide à un substrat, ce qui donne des films extrêmement purs, denses et durables.

Le véritable avantage du PVD réside dans sa nature de processus physique à basse température. Cela permet de revêtir des matériaux sensibles à la température et de produire des revêtements fonctionnels d'une pureté exceptionnellement élevée, souvent impossibles à obtenir avec des méthodes chimiques.

Le principe fondamental : une transformation physique, non chimique

Pour comprendre les avantages du PVD, vous devez d'abord comprendre son mécanisme fondamental. Contrairement aux processus qui reposent sur des réactions chimiques, le PVD est un phénomène purement physique.

Comment fonctionne le PVD (simplifié)

Dans une chambre à vide poussé, un matériau source solide (comme le titane ou le chrome) est bombardé d'énergie. Cette énergie, souvent issue d'un faisceau d'ions ou d'un arc électrique, vaporise les atomes de la source.

Ces atomes vaporisés se déplacent ensuite en ligne droite à travers le vide et se déposent sur l'objet cible, construisant un film mince et très adhérent, atome par atome.

Polyvalence des matériaux inégalée

Parce que le PVD ne dépend pas de réactions chimiques, il peut être utilisé pour déposer presque n'importe quel matériau qui peut être vaporisé.

Cela inclut les métaux, les alliages, les céramiques et d'autres composés inorganiques. Cette polyvalence permet la création de revêtements adaptés à des propriétés spécifiques comme la dureté, le pouvoir lubrifiant ou la conductivité électrique.

Pureté et contrôle exceptionnels

L'ensemble du processus PVD se déroule sous vide poussé, ce qui élimine la possibilité de contamination par les gaz atmosphériques.

Il en résulte des revêtements d'une pureté extrêmement élevée. De plus, comme le dépôt est un transfert physique direct, les opérateurs ont un contrôle précis, au niveau atomique, sur l'épaisseur et la structure du revêtement.

Principaux avantages en application

La nature physique du processus PVD se traduit par plusieurs avantages critiques dans le monde réel qui le distinguent des autres méthodes de revêtement.

Températures de traitement plus basses

Le PVD est fondamentalement un processus "froid" par rapport à son alternative principale, le dépôt chimique en phase vapeur (CVD), qui nécessite souvent des températures très élevées pour initier les réactions chimiques nécessaires.

Ce fonctionnement à basse température est un avantage décisif, car il permet de revêtir des matériaux qui ne peuvent pas supporter une chaleur élevée, tels que les plastiques, les alliages d'aluminium et les aciers traités thermiquement, sans altérer leurs propriétés fondamentales.

Dureté et résistance à l'usure supérieures

Les revêtements PVD, en particulier les nitrures et les films à base de carbone, sont connus pour leur dureté extrême, dépassant souvent celle du matériau du substrat sous-jacent d'une marge significative.

Cela crée une surface très durable qui offre une excellente résistance à l'abrasion, à l'érosion et à la corrosion, prolongeant considérablement la durée de vie des outils, des composants et des implants médicaux.

Un processus plus respectueux de l'environnement

Le PVD est un processus sec et respectueux de l'environnement. Il ne produit pas de déchets dangereux ni de sous-produits chimiques nécessitant une élimination spéciale.

Cela contraste fortement avec le placage traditionnel et de nombreux processus CVD, qui impliquent souvent des produits chimiques précurseurs toxiques et produisent des effluents nocifs.

Comprendre les compromis

Aucune technologie n'est parfaite pour toutes les applications. Pour prendre une décision éclairée, il est crucial de comprendre la principale limitation du PVD, en particulier par rapport au CVD.

La limitation de la "ligne de visée"

Les particules physiques vaporisées dans un processus PVD se déplacent en ligne droite de la source au substrat.

Cela signifie que le PVD est un processus en ligne de visée. Il excelle dans le revêtement des surfaces externes mais a du mal à revêtir uniformément les géométries internes complexes, les contre-dépouilles ou l'intérieur des tubes étroits. En revanche, la nature gazeuse du CVD en fait un processus sans ligne de visée, bien mieux adapté à ces formes complexes.

Taux de dépôt

Bien qu'efficace pour les films minces (généralement inférieurs à 5 microns), le PVD peut avoir des taux de dépôt plus lents par rapport à certains processus CVD à grande vitesse, en particulier lorsque des revêtements très épais sont requis.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de revêtement dépend entièrement des exigences spécifiques de votre composant et de son application.

- Si votre objectif principal est de revêtir des substrats sensibles à la température comme les plastiques ou les outils en acier finis : le PVD est le choix supérieur en raison de sa basse température de traitement.

- Si votre objectif principal est d'atteindre la plus haute pureté et densité pour une surface critique en termes de performances : l'environnement sous vide du PVD lui confère un avantage distinct.

- Si votre objectif principal est de revêtir les surfaces internes d'une pièce complexe : vous devez envisager un processus sans ligne de visée comme le dépôt chimique en phase vapeur (CVD).

En fin de compte, votre décision doit être guidée par la géométrie unique, le matériau et les caractéristiques de performance souhaitées de votre application spécifique.

Tableau récapitulatif :

| Avantage clé | Description | Idéal pour |

|---|---|---|

| Températures de traitement plus basses | Revêt sans endommager les matériaux sensibles à la chaleur comme les plastiques et l'aluminium. | Substrats sensibles à la température, outils finis. |

| Dureté et résistance à l'usure supérieures | Crée des surfaces extrêmement dures et durables qui résistent à l'abrasion et à la corrosion. | Outils de coupe, implants médicaux, pièces d'usure. |

| Pureté et contrôle exceptionnels | Le processus sous vide poussé assure des revêtements sans contamination et contrôlés avec précision. | Applications haute performance nécessitant des propriétés de film précises. |

| Plus respectueux de l'environnement | Processus sec sans déchets chimiques dangereux ni sous-produits. | Fabrication respectueuse de l'environnement, remplaçant le placage traditionnel. |

| Polyvalence des matériaux | Peut déposer presque tous les matériaux vaporisables (métaux, céramiques, alliages). | Revêtements sur mesure pour des besoins spécifiques en dureté, lubrification ou conductivité. |

Prêt à améliorer vos composants avec des revêtements PVD haute performance ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables de pointe, y compris les solutions PVD adaptées aux besoins spécifiques de votre laboratoire. Notre expertise vous assure d'obtenir les revêtements durables, purs et précis requis pour des performances supérieures dans les outils, les dispositifs médicaux et les composants critiques.

Contactez-nous dès aujourd'hui pour discuter de la façon dont notre technologie PVD peut résoudre vos défis de revêtement et apporter une valeur inégalée à vos applications.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces