Les principaux avantages du frittage en métallurgie des poudres sont sa capacité à créer des pièces complexes et de haute précision avec un minimum de déchets de matériaux, et sa capacité à travailler avec des métaux à point de fusion élevé difficiles à traiter par d'autres moyens. Ce processus de liaison thermique est hautement reproductible, ce qui le rend idéal pour la production à grande échelle, et il permet d'ingénierie des propriétés matérielles uniques comme une porosité contrôlée pour l'autolubrification.

La véritable valeur du frittage ne réside pas seulement dans le façonnage du métal, mais dans la modification fondamentale de l'équation de fabrication. Il dissocie la création d'une pièce solide et complexe de la nécessité de faire fondre le matériau, ce qui permet des gains d'efficacité significatifs en termes d'énergie, de déchets et de liberté de conception.

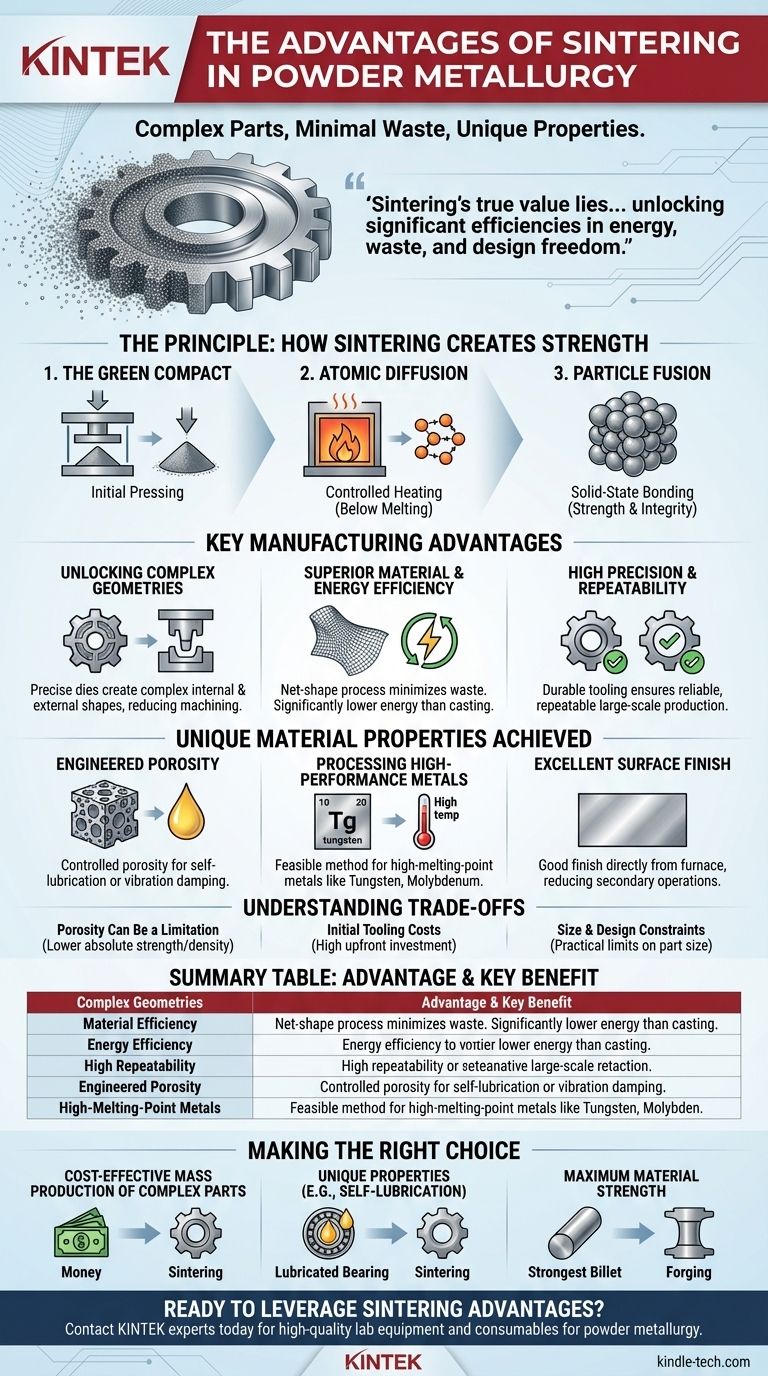

Le principe : Comment le frittage crée la résistance

Le frittage est un processus de traitement thermique qui confère à une pièce métallique sa résistance et son intégrité finales. Comprendre son fonctionnement est essentiel pour apprécier ses avantages.

Le "compact vert"

Le processus commence par de la poudre métallique qui est pressée dans une forme désirée à l'aide d'un moule ou d'une matrice de haute précision. Cette pièce initiale et fragile est appelée compact vert.

Le rôle de la diffusion atomique

Le compact vert est ensuite chauffé dans un four à atmosphère contrôlée à une température inférieure au point de fusion du métal. Cette chaleur fournit l'énergie nécessaire pour initier la diffusion atomique.

Fusion des particules

À cette température élevée, les particules métalliques se lient à leurs points de contact, un peu comme des glaçons dans un verre d'eau fusionnent avec le temps. Ce processus de liaison à l'état solide ferme de nombreux espaces poreux entre les particules, créant une pièce finale solide et cohésive.

Principaux avantages de fabrication

Le frittage offre des avantages distincts qui en font une méthode très fiable et efficace pour la fabrication moderne.

Débloquer des géométries complexes

Parce que la forme initiale est formée par des matrices précises, le frittage peut produire des pièces avec des formes externes et internes très complexes qui seraient difficiles ou coûteuses à réaliser par usinage traditionnel.

Efficacité supérieure des matériaux et de l'énergie

Le frittage est un processus à forme nette, ce qui signifie que la pièce finale est très proche de ses dimensions finales avec un minimum de déchets de matériaux. Puisque le métal n'est jamais complètement fondu, la consommation d'énergie est significativement plus faible que dans les processus de coulée ou de forgeage.

Haute précision et reproductibilité

L'utilisation d'outils durables et de haute précision garantit que chaque pièce est pratiquement identique. Cela fait du frittage une méthode exceptionnellement fiable et reproductible pour produire de grandes séries de composants avec des tolérances serrées.

Propriétés matérielles uniques obtenues par frittage

Au-delà de l'efficacité de fabrication, le processus de frittage peut conférer des propriétés uniques et précieuses au produit final.

Porosité contrôlée

Contrairement aux matériaux entièrement denses, les pièces frittées conservent un certain niveau de porosité. Cela peut être un avantage significatif, permettant aux pièces d'être imprégnées de lubrifiants pour des paliers autolubrifiants ou conçues pour amortir les vibrations.

Traitement des métaux haute performance

Le frittage est l'une des rares méthodes viables pour fabriquer des pièces à partir de métaux avec des points de fusion extrêmement élevés, tels que le tungstène ou le molybdène. Le processus offre un moyen de les consolider en une forme solide et résistante sans l'énergie extrême requise pour la fusion.

Excellente finition de surface

Le processus se traduit généralement par une bonne finition de surface directement à la sortie du four, réduisant le besoin d'opérations de finition secondaires étendues.

Comprendre les compromis inhérents

Aucun processus n'est parfait, et être un conseiller de confiance signifie reconnaître les limites.

La porosité peut être une limitation

Bien qu'une porosité contrôlée soit un avantage pour certaines applications, cela signifie également que les pièces frittées peuvent ne pas atteindre la même résistance ou densité absolue qu'une pièce forgée ou usinée à partir d'un lingot solide.

Coûts d'outillage initiaux

Les moules et matrices de précision requis pour la phase de pressage initiale représentent un investissement initial important. Cela rend le frittage le plus rentable pour les séries de production à volume élevé où le coût peut être amorti sur plusieurs milliers de pièces.

Contraintes de taille et de conception

Il existe des limites pratiques à la taille des pièces pouvant être produites par métallurgie des poudres. De plus, une densité uniforme peut être difficile à obtenir dans des pièces très grandes ou inhabituellement complexes pendant la phase de pressage initiale.

Faire le bon choix pour votre objectif

Le choix du processus de fabrication correct dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est la production de masse rentable de pièces complexes : Le frittage est un choix idéal en raison de sa haute reproductibilité et de ses déchets de matériaux minimaux.

- Si votre objectif principal est de créer des pièces aux propriétés uniques comme l'autolubrification : Le frittage est souvent la seule méthode pratique pour obtenir une porosité contrôlée.

- Si votre objectif principal est d'atteindre la résistance matérielle et la résistance aux chocs maximales absolues : Vous devriez envisager des processus comme le forgeage, qui produisent un matériau entièrement dense et écroui.

En fin de compte, le frittage permet aux ingénieurs de concevoir et de fabriquer des pièces en se basant sur les avantages uniques de la liaison à l'état solide, dépassant les limites de la coulée et de l'usinage traditionnels.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Géométries complexes | Produit des formes complexes difficiles avec d'autres méthodes |

| Efficacité des matériaux | Processus à forme nette avec un minimum de déchets |

| Efficacité énergétique | Consommation d'énergie inférieure à celle des processus basés sur la fusion |

| Haute reproductibilité | Idéal pour la production à grande échelle et de haute précision |

| Porosité contrôlée | Permet l'autolubrification et l'amortissement des vibrations |

| Métaux à point de fusion élevé | Traite des métaux comme le tungstène et le molybdène |

Prêt à tirer parti des avantages du frittage pour votre laboratoire ou votre ligne de production ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires aux processus de métallurgie des poudres précis et efficaces. Que vous recherchiez de nouveaux matériaux ou que vous augmentiez votre production, nos solutions peuvent vous aider à obtenir des résultats supérieurs avec des pièces complexes, un minimum de déchets et des propriétés matérielles uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre à vos besoins en matière de frittage et de métallurgie des poudres.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est l'utilité du frittage par micro-ondes ? Obtenez un traitement céramique plus rapide et plus uniforme

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité

- Quelle est la température de l'arc dans un four à arc électrique ? Exploiter une chaleur plus intense que celle du soleil

- Qu'est-ce que l'étude de la pyrolyse de la biomasse ? Transformer les déchets en biochar, bio-huile et gaz de synthèse de valeur

- Quelle est l'importance de l'utilisation d'une étuve de séchage sous vide dans la préparation des catalyseurs DMC ? Libérez une activité et une stabilité maximales

- Quels métaux subissent un recuit ? Libérez la ductilité de l'acier, du cuivre, du laiton et de l'aluminium

- Le durcissement affecte-t-il les dimensions ? Maîtriser les changements métallurgiques pour les pièces de précision

- Quels métaux peuvent subir un traitement thermique ? Débloquez une résistance élevée et une durabilité pour vos composants