L'avantage fondamental de la fluidisation est sa capacité à faire en sorte qu'un lit de particules solides se comporte comme un fluide. En suspendant des solides dans un gaz ou un liquide s'écoulant vers le haut, le processus crée un système avec des températures exceptionnellement uniformes et des taux de transfert de chaleur et de masse rapides. Cette caractéristique unique en fait un outil inestimable pour un large éventail d'applications industrielles, des réactions chimiques aux processus de séchage.

La fluidisation offre un contrôle de processus inégalé, en particulier en ce qui concerne la température, ce qui améliore considérablement l'efficacité des réactions et la cohérence des produits. Cependant, ces avantages s'accompagnent de défis d'ingénierie importants, notamment l'attrition des particules, l'érosion et une hydrodynamique complexe qui doivent être gérées avec soin.

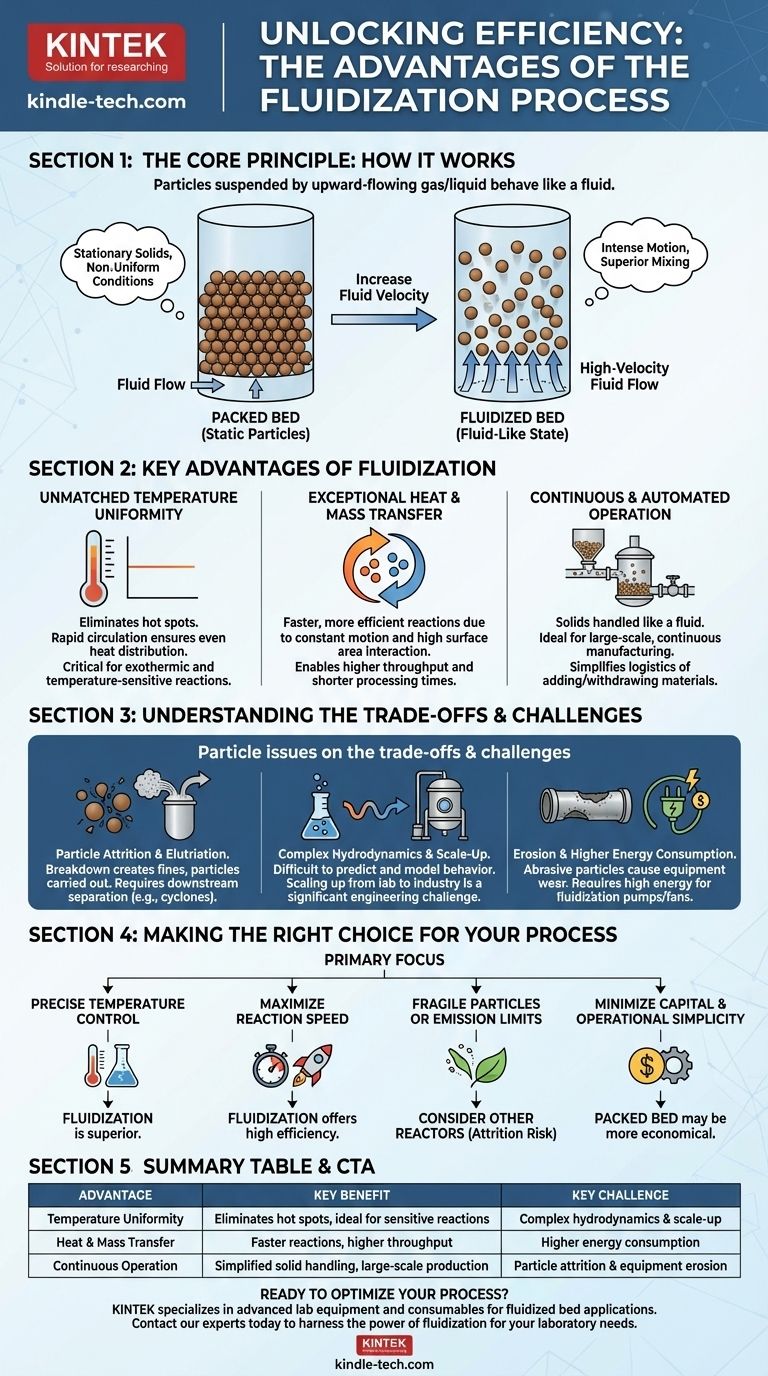

Le principe fondamental : Comment fonctionne la fluidisation

Créer un état semblable à un fluide

La fluidisation se produit lorsqu'un fluide (gaz ou liquide) est passé vers le haut à travers un lit de particules solides granulaires à une vitesse suffisamment élevée pour les suspendre. À mesure que la vitesse du fluide augmente, la force de traînée sur les particules contrecarre la force de gravité, ce qui provoque l'expansion du lit et son comportement comme un liquide en ébullition.

Cet état "fluidisé" est caractérisé par un mouvement et un mélange intenses des particules, ce qui est la source de ses principaux avantages. Il contraste fortement avec un lit fixe, où les particules sont stationnaires et le fluide s'écoule à travers les interstices, conduisant souvent à des conditions non uniformes.

Mélange et contact supérieurs

Le mélange vigoureux garantit que chaque particule est constamment entourée par le milieu fluidisant. Cela crée une énorme surface d'interaction entre le solide et le fluide, une condition difficile à atteindre dans d'autres types de réacteurs.

Principaux avantages du processus de fluidisation

Uniformité de température inégalée

La circulation rapide des particules solides assure une distribution uniforme de la chaleur dans tout le lit. Cela élimine pratiquement les points chauds, qui sont des zones localisées de haute température pouvant apparaître dans les lits fixes.

Ce contrôle précis de la température est essentiel pour les réactions très exothermiques (celles qui libèrent de la chaleur), prévenant l'emballement thermique et la désactivation du catalyseur. Il assure également une qualité de produit constante dans les processus sensibles à la température.

Transfert de chaleur et de masse exceptionnel

Le mouvement constant des particules et le contact intime avec le fluide conduisent à des taux de transfert de chaleur et de masse extrêmement élevés. Cela permet aux réactions de se dérouler beaucoup plus rapidement et plus efficacement que dans un système statique.

Pour des processus comme le séchage de matériaux granulaires ou l'enrobage de particules, cela signifie des temps de traitement considérablement plus courts et un débit plus élevé.

Fonctionnement continu et automatisé

Étant donné que les solides se comportent comme un fluide, ils peuvent être ajoutés et retirés en continu du système de réacteur à l'aide de tuyaux et de vannes standard. Cela rend les lits fluidisés idéaux pour les opérations de fabrication à grande échelle et continues.

Cela simplifie la manipulation des solides, ce qui peut être un défi logistique majeur dans les processus qui nécessitent le remplacement ou le transport fréquent de catalyseurs ou de réactifs solides.

Comprendre les compromis et les défis

Attrition et élutriation des particules

Les collisions constantes entre les particules et avec les parois du réacteur peuvent entraîner la dégradation des particules, un processus connu sous le nom d'attrition. Cela crée une fine poussière qui peut être problématique.

De plus, les particules plus petites ou plus légères peuvent être emportées hors du réacteur par le fluide s'écoulant vers le haut, un phénomène appelé élutriation. Cela nécessite des équipements de séparation en aval coûteux, comme des cyclones ou des filtres, pour capturer le matériau perdu et prévenir les émissions.

Hydrodynamique complexe et mise à l'échelle

Le comportement d'un lit fluidisé (par exemple, bouillonnement, bouchage) est complexe et peut être difficile à prédire et à modéliser avec précision. Cela rend la mise à l'échelle d'une conception d'une petite usine pilote de laboratoire à une grande unité industrielle un défi d'ingénierie important.

Une mise à l'échelle inappropriée peut entraîner de mauvaises performances, une instabilité opérationnelle, voire une défaillance, représentant un risque financier considérable.

Érosion de l'équipement

L'action abrasive des particules solides en mouvement peut provoquer une usure importante des composants internes du réacteur, y compris les parois de la cuve, les tubes de l'échangeur de chaleur et la plaque de distribution de fluide. Cette érosion réduit la durée de vie de l'équipement et augmente les coûts de maintenance.

Consommation d'énergie plus élevée

Le maintien de la fluidisation d'un lit de particules nécessite une puissance continue pour faire fonctionner les grands ventilateurs ou pompes qui fournissent le gaz ou le liquide de fluidisation. L'énergie nécessaire pour surmonter la perte de charge à travers le lit est souvent plus élevée que celle d'un réacteur à lit fixe comparable, ce qui entraîne des coûts d'exploitation plus élevés.

Faire le bon choix pour votre processus

Choisir la fluidisation nécessite d'équilibrer ses puissants avantages avec ses complexités d'ingénierie inhérentes. Votre décision doit être guidée par les exigences les plus critiques de votre application spécifique.

- Si votre objectif principal est un contrôle précis de la température pour les réactions sensibles : La fluidisation est souvent le choix supérieur pour éliminer les points chauds et assurer la cohérence du produit.

- Si votre objectif principal est de maximiser la vitesse de réaction et le débit : Les taux exceptionnels de transfert de chaleur et de masse dans un lit fluidisé peuvent offrir une efficacité de processus inégalée.

- Si vous manipulez des particules très fragiles ou avez des limites d'émissions strictes : Les risques d'attrition et d'élutriation peuvent nécessiter des systèmes d'atténuation coûteux, rendant potentiellement d'autres types de réacteurs plus attrayants.

- Si votre objectif principal est de minimiser le coût d'investissement initial et la simplicité opérationnelle : Un lit fixe peut être une solution plus simple et plus économique, à condition que votre processus puisse tolérer une certaine non-uniformité de température.

En fin de compte, la fluidisation est un outil puissant pour les processus où son contrôle exceptionnel de la température et du mélange justifie l'investissement dans sa conception et son fonctionnement plus exigeants.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Défi clé |

|---|---|---|

| Uniformité de la température | Élimine les points chauds, idéal pour les réactions sensibles | Hydrodynamique complexe et mise à l'échelle |

| Transfert de chaleur et de masse | Réactions plus rapides, débit plus élevé | Consommation d'énergie plus élevée |

| Fonctionnement continu | Manipulation simplifiée des solides, production à grande échelle | Attrition des particules et érosion de l'équipement |

Prêt à optimiser votre processus avec la technologie de fluidisation ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour vous aider à exploiter la puissance des lits fluidisés pour un contrôle supérieur de la température, des réactions efficaces et une production évolutive. Que vous développiez un nouveau processus ou que vous mettiez à l'échelle un processus existant, notre expertise peut vous aider à relever les défis et à maximiser les avantages. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Réacteurs de laboratoire personnalisables à haute température et haute pression pour diverses applications scientifiques

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Unité de distillation d'eau murale

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

Les gens demandent aussi

- Quel rôle joue un réacteur à haute pression dans l'hydrodésoxygénation (HDO) du bio-fioul ? Optimisation approfondie des carburants

- Pourquoi les capteurs de pression de haute précision et les systèmes de contrôle de température sont-ils essentiels à l'équilibre des réactions hydrothermales ?

- Pourquoi les réacteurs SCWG doivent-ils maintenir un taux de chauffage spécifique ? Protégez vos récipients haute pression contre les contraintes thermiques

- Quelles sont les caractéristiques techniques des réacteurs hydrothermaux revêtus de PTFE (Téflon) ? Comparaison des méthodes de synthèse de l'α-ZrP

- Pourquoi un autoclave de synthèse hydrothermale à haute pression est-il nécessaire pour les nanofils de MnO2 ? Croissance de catalyseurs de précision